Cílem tohoto projektu bylo navrhnout a zhotovit linku pro výrobu a testování olejových čerpadel pro společnost, která vyvíjí a vyrábí komponenty pro automobilový průmysl.

V rámci projektu jsme udělali

Mechanický design, konstrukci a montáž.

Elektrickou projekci a instalaci.

Naprogramovali jsme řídicí systémy a nastavili vizualizaci.

Naprogramovali jsme systém sběru dat.

Sepsali kompletní provozní dokumentaci.

Analýzu rizik a CE certifikaci.

Zprovoznili jsme systém na místě zkušební výroby a dál na místě u zákazníka.

Během výroby samotné linky jsme testovali a ladili nastavení.

Po dodání jsme zajišťovali technickou podporu.

Realizovali jsme dodatečné modifikace a úpravy.

Výrobní linka se skládá ze dvou částí

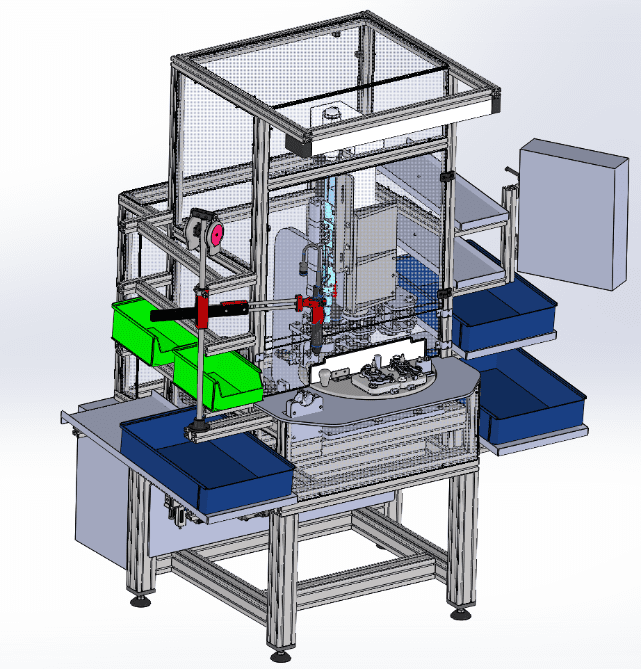

Montážní stanice

| Hlavní částí montážní stanice je ruční otočný stůl. V přední částí probíhá příprava, kde operátor nakládá do hnízda díly pro montáž. Operace je prováděná v daném sledu a uložení dílů je hlídané kamerovým systémem. Po uložení všech dílů je stůl odemčen a operátor pak může „protočit“ stůl do druhé pozice – automatické montáže.

|

|

Testovací linka

| Testovací linka se skládá z robotického manipulátoru, dvou testovacích stanic, stanice laserové propisovačky a stanice finálního balení. Po vstupu výrobku na linku, robot vloží díl na jeden z volných testerů. Tester provádí několik testů v daném pořadí – od měření momentů, dosaženého podtlaku, průtoku až po několik těsností. Všechny výsledky testů jsou zaznamenány a spárovány s datem a ID číslem výrobku.

Když je díl vyhodnocen jako OK, tak je přenesen do laserové stanice, kde je jeho ID vypálené přímo na kovové tělo. Do té doby byl díl všude identifikován tištěnou etiketou, kterou dostal v stanici Montáže. Po popsání je robotem uložen do odkládací bedny, které se pak automaticky stohují a vyjíždějí z linky na další balení. NOK díly se ukládají na NOK pás pro dodatečnou kontrolu nebo pro opakování testů. |

|