Visteon v Berlíně vyrábí přístrojové desky pro automobilku Ford. Přístrojové desky jsou vybaveny neviditelným krytem airbagů. Tyto kryty musí fungovat bezchybně, dojde-li k aktivaci airbagů. Aby Visteon mohl sledovat výrobní procesy, detekovat chyby a zabránit expedici vadných výrobků k zákazníkovi, implementoval zde špičkový výrobní informační systém (MES).

Díky zaznamenávání všech kritických kroků v procesu může Visteon data ukládat a kdykoliv detailně informovat zákazníka o výrobě. Implementaci systému MES v Berlíně měla na starosti firma ATS.

Situace

Visteon je dodavatel autoprůmyslu s ročním obratem 18 miliard dolarů a vlastní 98 výrobních závodů po celém světě. Firma se stala jedním z předních nezávislých hráčů na trhu díky osamostatnění od firmy Ford, akvizicím a internímu růstu. Rychlý ekonomický růst vyústil v situaci, kdy společnost operovala se širokou škálou zastaralých IT systémů. Proto bylo vedením rozhodnuto o ambiciózním plánu normalizace, stabilizace a náhrady vybavení. Korporátní oddělení IT Shop Floor Solutions dostalo za úkol prověřit existující řešení, navrhnout novou strategii a tuto celosvětově implementovat. Výsledky průzkumů se shodovaly s vývojem trendů v oblasti dodávek IT řešení pro výrobní podniky.

Montáž v závodě Visteon Berlín

Relativně levná řešení jako SQL Server a platforma .NET přesvědčily některé průkopnické firmy k vývoji standardizovaného software, označovaného také jako Manufacturing Execution System (MES) nebo Manufacturing Intelligence (MI). Visteon provedl skutečně detailní průzkumy standardizovaných SW řešení a došlo i na srovnání s alternativou vývoje vlastního řešení. Současně rostl také tlak od zákazníků na poskytování tzv. „rodných listů“ výrobků a to do takové míry, že bez okamžité akce by došlo ke ztrátě významných zakázek. Proto bylo nutné přijít se spolehlivým systémem.

Řešení

Visteon si vybral pro implementaci systému MES společnost ATS. ATS, mimo jiné, totiž chápalo potenciál webu a proto vytvořilo v internetovém prohlížeči interface pro zobrazování informací z výroby, které jsou shromažďovány ve strukturované databázi SQL.

Visteon rozeznal silné stránky tohoto produktu a standardizoval jej ve svých závodech celosvětově. Upřednostněním standardního softwaru před zakázkovým řešením, či vlastním vývojem aplikace, Visteon významně snížil rizika zastarání softwaru a implementací bez potřebné podpory.

Relativně jednoduchá infrastruktura projektu je zakomponována do struktury podnikového intranetu, čímž je umožněn uživatelům přístup k datům odkudkoliv na světě. Počet připojených PC k systému a schopných zobrazit potřebná data není omezen, neboť celý systém využívá tzv. „Asset Based Licensing Structure“. Jinými slovy Visteon platí licenční poplatky za počet sledovaných zařízení a nikoliv za počet uživatelů. Visteonu to umožňuje poskytnout svým zákazníkům přímý přístup k požadovaným datům přes internet bez dodatečných nákladů.

Propojení SQL databáze s výrobními procesy je však více komplexní záležitostí. Zařízení jako např. PLC, která řídí výrobní proces často “hovoří” k ostatním řídicím prvkům či počítačům pomocí tzv. proprietárních protokolů. Visteon vyřešil tuto záležitost přijetím průmyslového standardu OPC.

Téměř všechny softwarové produkty pro průmysl jsou vybaveny interfacem OPC. ATS se podílí na vývoji driverů pro OPC klienty a uvádí je na trh jako standardizovaná řešení. V neposlední řadě nesmíme zapomenout na skutečnost, že data jsou načítána přímo z výrobních procesů a zařízení jako jsou vstřikolisy, roboty, automatické šroubováky a další. Výrobek však může projít z jedné stanice na druhou, pouze pokud je zajištěna kontrola vad.

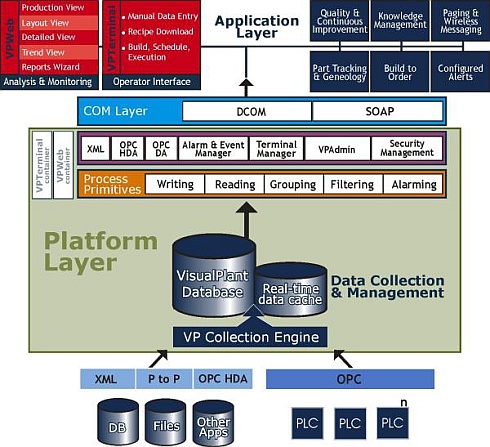

Struktura jednotlivých vrstev

Kontrola, která uvolňuje produkt do další fáze, zajišťuje, že pouze bezvadné produkty, splňující všechny požadavky, mohou být uvolněny k expedici zákazníkovi. Operátoři mohou zadávat data prostřednictvím terminálů umístěných přímo u výrobního procesu. Tiskárny čárových kódů, čtečky a skenery jsou rovněž připojeny prostřednictvím OPC serverů ke sběru dat (samostatný server).

Veškerá komunikace podporuje standard MSMQ, díky čemuž i při výpadku serveru veškerá zaznamenaná data zůstávají ve frontě až do okamžiku než je server opět v provozu.

Implementační partner, v tomto případě ATS, přináší do projektu znalosti výrobních procesů, schopnost propojovat řídící prvky a umí zajistit kontrolu vadných výrobků.

Povaha těchto projektů vyžaduje komplexní škálu implementačních dovedností. Kromě znalosti SQL Server, Windows 2000 Server a SQL databází partner musí ovládat programování řídicích prvků, jako jsou PLC, být schopen vyvíjet OPC servery a vytvářet podprogramy pro kalkulace kontroly vad v jazyce C#. ATS standardizovalo tento software jako doplněk řešení MES systému, tak aby byl systém lehce udržovatelný a bylo jej možno kdykoliv měnit, např. v případě změn ve výrobním procesu.

Výhody řešení

Výhoda č. 1: Bez papírování!

Veškerá kritická procesní data jsou automaticky zaznamenána na serveru.

Představte si náklady, lidské zdroje a potenciál pro chybování bavíme-li se zde o manuálním systému. Věřte či nikoliv, většina systémů pro sledování výrobních procesů je stále založená na manuální práci s papíry. Největším konkurentem MES systémů je tak stále tabulkový procesor Excel!

Výhoda č. 2: Snadné použití

Veškerá data odpovídají tzv. univerzálnímu datovému modelu.

Definovány jsou pouze 4 typy dat, identifikátor, akumulátor, incident a událost. Díky takto jednoduché datové definici se nemusí implementační partner ani koncový uživatel starat o koncept databázového designu a mohou nerušeně pracovat.

Informace pro management jsou poskytovány prostřednictvím více než 60 standardních, konfigurovatelných reportů, s využitím webového prohlížeče.

Výhoda č. 3: Funguje to!

Řešení bylo nainstalováno a zprovozněno za méně než 6 měsíců.

Nové vybavení, nové řídicí systémy, nové tiskárny čárových kódů, čtečky, skenery a nové systémy průmyslových sítí, elektroinstalace, instalace vybavení a testování produktu, atd. To vše stálo mnohem více času než implementace samotného systému MES. Závod Visteon v Berlíně nyní může dodat „rodný list“ a reporty ke každé přístrojové desce. Vše je navíc pojištěno tak, že tato data k výrobku bude možné dohledat až 15 let po jeho vyrobení.

Další fotodokumentaci je možno zaslat na vyžádání.