Activplant sorgt für sicheres Aufblasen von Airbags

Visteon Berlin produziert Instrumententafeln für das neuste Auto von Ford. Die Instrumententafel hat einen unsichtbaren Verschluss, hinter dem sich der Airbag befindet. Wenn der Airbag aktiviert wird, muss der Verschluss einwandfrei funktionieren. Für dieses Projekt kam Software vom neusten Stand der Technik zum Einsatz. Damit wird der Produktionsprozess verfolgt, werden Fehler aufgespürt und wird verhindert, dass ein mangelhaftes Produkt zum Kunden gelangt. Visteon zeichnet alle kritischen Prozesschritte auf und kann auf diese Weise Ford zu jedem beliebigen Zeitpunkt Produktionsdetails liefern. Die angewandte Software ist ActiActivplantlant von EMT. Sie wurde mit .Net-Technologien entwickelt und in Berlin von ATS, dem unabhängigen Solution Provider, implementiert.

Ausgangssituation

Visteon produziert Komponenten für die Autoindustrie. Der Konzern setzt jährlich 18 Milliarden Dollar um und besitzt weltweit 98 Fertigungsstätten. Die Unternehmung begonn als Ableger von Ford und entwickelte sich zu einem der wichtigsten unabhängigen Marktteilnehmern der Autoindustrie. Schnelle Geschäftsentwicklung resultierte in einer großen Auswahl von IT Legacy-Systemen und das Unternehmen begonn mit einer aufstrebenden Stabilisation, Standardisierung und einem Roll-Out Plan.

IT Shopfloor Solutions wurden beauftrag, um bestehende Lösungen zu erforschen, neue Strategien vorzuschlagen und anschließend die neuen Strategien weltweit zu implementieren. Die Untersuchung ging einher mit einer enormen Veränderung im Denkprozess der Lieferanten von IT Shop- floor Solutions.

Neue und relativ kostengünstige Tools wie SQL Servers und .NET, überzeugten führende Unternehmungen, um einheitliche Software-Produkte zu entwickeln, die nun bekannt sind als Manufacturing Execution Systems (MES) oder Manufacturing Intelligence (MI). Visteon vervollständigte die detaillierten Untersuchungen einiger dieser Software-lösungen und verglich sie mit der Alternative: dem Entwickeln von kundenspezifischer Software.

Die Nachfrage nach Birth History Reports (Entstehungsreports) wuchs so stark, dass ohne entsprechende Lösung wichtige Aufträge hätten verloren gehen können. Es war Zeit um einen soliden Entschluss zu fassen.

Lösung

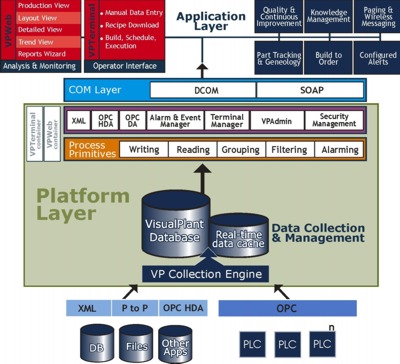

Die Wahl von Visteon viel auf eine neue Produktsorte von EMT, dem Hersteller von Activplant. EMT hatte die Macht des Webs begriffen und kreierte ein Web Browser Interface zu einer strukturierten SQL Datenbank, welche die Informationen direkt vom Shopfloor bezog.

Visteon erkannte das Potential dieses Produkts und hat weltweit mit Activplant standardisiert. Durch die Wahl von einheitlicher Software anstelle einer kundenspezifischen Lösung, hat Visteon das Risiko auf Software-Veralterung und nicht unterstützte Implemen-tationen wesentlich vermindert.

Bei einem Projekt dieser Art ist die IT-Infrastruktur relativ einfach. Der IBM Intel Server, der dem Intranet von Visteon zugefügt wird, verschafft den Anwendern weltweiten Zugriff. Die Anzahl der vernetzten PCs, von denen die aufgezeichneten Daten abrufbar sind, ist unbeschränkt, weil Activplant eine produktbasierte Lizenzstruktur bietet. Mit anderen Worten: Visteon bezahlt Lizenzkosten für die Anzahl der Produkte oder Maschinen, die angeschaut werden müssen und nicht für die Anzahl Anwender.

Visteon kann Kunden wie Ford auf Wunsch kostenlos via Internet direkten Zugriff auf die Daten bieten.

Die Verbindung der Activplant SQL Datenbank mit dem Produktionsprozess ist komplexer. Einheiten wie SPSen, welche den Produktionsprozess kontrollieren, „kommunizieren“ oft mit Hilfe von geschützten Protokollen mit anderen Einheiten oder PCs. Um dieses Problem zu lösen, wendet Visteon für die Prozesskontrolle das Industrie Standardprotokoll OPC oder OLE (Object Lining und Embedding steht) an.

Beinahe alle industriellen Software-Produkte bieten ein OPC Interface. Drivers mit einem OPC Client sind von Unternehmen wie z.B. ATS entwickelt und werden als Standard-produkte auf den Markt gebracht.

Durch einfache Adressierung, können OPC Server Daten empfangen und zur Steuer-einheit senden.

Schlussendlich darf man nicht vergessen, dass die Daten direkt aus dem Produktions-prozess gelesen werden, Plastik-Einspritz Gussmaschinen, Schaumproduktionsmaschinen, Moment-Schraubenzieher usw. Ein Produkt darf nur von einer Stelle zur nächsten gelangen, wenn das Error Proofing stattgefunden hat.

Die Fehlerkontrolle stellt sicher, dass nur makellose Produkte, die alle Qualitäts-anforderungen erfüllen, in die nächste Arbeitsphase und schlussendlich zum Kunden gelangen. Daten können vom Anwender, an Terminals die dicht beim Produktionsprozess stehen, eingegeben werden. Barcode Drucker, Readers und Scanners sind alle via OPC Server mit dem Data Collector (ein separater Server) vernetzt.

Die gesamte Kommunikation wird unterstützt von MSMQ. Wenn der Server herunter-gefahren ist, bleiben die aufgezeichneten Daten im Kommunikations-Link erhalten, bis der Server wieder herauf gefahren wird. Dann werden die Daten von Neuem aufgezeichnet. Das Fachwissen um den Produktionsprozess zu verstehen, die Fähigkeit, um die Links in die Einheiten zu implementieren und die Initiative um Fehlerkontrollen durchzuführen, wird vom Implementierungspartner bereitgestellt, in diesem Fall von ATS.

Die Art dieser Projekte setzt komplexe Implementations-Fähigkeiten voraus. Ausser Kenntnissen von SQL Servern, Windows 2000 Servern und SQL Datenbanken, müssen Kontrolleinheiten wie SPS programmiert, OPC Servers entwickelt und Unterprogramme für Kalkulationen der Fehlerkontrolle in C# ausgeführt werden. ATS hat ihre Software als „snap-in“ zu Activplant standardisiert, um auf diese Weise ein System zu kreieren, das einfach ist im Unterhalt und das angepasst werden kann, sobald sich der Produktions-prozess verändert.

Vorteil #1: Kein Papier!

Alle entscheidenden Prozessdaten werden automatisch im Server aufgezeichnet.

Stellen Sie sich einmal die Kosten, die Overhead und das Fehlerpotential vor, wenn dies ein manuelles System wäre. Unvor-stellbar aber wahr: Die meisten Tracking & Tracing Systeme in Produktionsprozessen werden noch stets manuell ausgeführt. Der größte “Konkurrent” von Activplant ist immer noch eine Excel-Tabelle!

Vorteil #2: Universal Factory Data Model – Anwenderfreundlich

Alle Daten folgen dem EMT Universal Factory Data Model. Es existieren nur 4 Datentypen: Erkenner, Speicher, Zwischenfälle und Vorfälle. Durch die Definition von Daten auf so einfache Weise, müssen sich die Endgebraucher und Implementationspartner keine Gedanken mehr machen über das Konzept von Datenbankdesign und können sie jeweiligen Arbeit direkt weiterführen. Die Entscheidungsträger können die Informa-tionen mit mehr als 60 einheitlich konfigurierbaren Reports abrufen. Dafür benötigen sie nur einen Webbrowser. Das macht Activplant so bedienerfreundlich.

Vorteil #3: Die Arbeit! – Fertig und betriebsbereit in weniger als 6 Monaten

Neue Ausrüstung, neue Kontrollsysteme, neue Barcode Drucker, Reader, Scanner und neue Industrie-Netzwerksysteme, elektrische Installation, Ausrüstungs-Installation, Produk-te-Tests usw. kosten viel mehr Zeit, als die Implementation von Activplant.

Visteon in Berlin kann jetzt für jede Instrumententafel einen Birth History Report (Entstehungsreport) produzieren und mit einem guten System für Sicherheitskopien ist dies sogar noch 15 Jahre nach der Produktion möglich.

Daten Kollektion für Visteon