Fahrzeughersteller können bis zu 100 Millionen Euro für ein neues Lackiersystem investieren. Eine nicht zu verachtende Investition, die sich nur auszahlt, wenn das System über viele Jahre effektiv eingesetzt wird. Dürr ist der weltweit größte Anbieter von Lackieranlagen für die Automobilindustrie. Die Hauptgeschäftsstelle von Dürr liegt in Stuttgart. Dürrs Strategie kann man mit einem Wort beschreiben: Qualität.ATS ist bevorzugter Anbieter bei Dürr und unterstützt die Elektrotechnik- und Inbetriebnahmegruppe mit zusätzlicher Kapazität und Fachwissen. Während eines kürzlichen Besuchs wollte Mike James, Group Managing Director von ATS, wissen, wie Dürr seine Zukunft sieht und wie sich die Steuerungs-Philosophie entwickeln würde.

Helmut Kohler, Manager Elektro-systeme, erklärte enthusiastisch, wie seine Gruppe in die voll automatischen Lackiersysteme Qualität einbaut. Ausser speicher-programmierbaren Steuerungs-systemen hat Dürr auch ein Visualisierungssystem, das EMOS (Equipment Monitoring Operating System), entwickelt.

EMOS ist die Bedienerschnittstelle zum System, wobei alle relevanten Informationen über den Anlagenstatus für den Bediener zugänglich sind. Durch die Verwendung einer einheitlichen Bedienoberfläche und einer einheitlichen Bedienphilosophie innerhalb des ganzen Systems, können verschiedene User-Gruppen (Manager, Anlagenbediener sowie Wartungspersonal) schnell und effizient Informationen abrufen.

Um das System mit Intelligenz zu versehen, verwendet Dürr die sogenannte EcoDBS (Dürr Basis Software). Die EcoDBS besteht aus vorgefertigten Softwarebausteinen für die Steuerungssysteme. Diese Bausteine haben ein Standard-interface (Input und Output Definitionen), durch das die Funktionalität beeinflusst werden kann. Jede Hardwarekomponente hat ihren eigenen Baustein. Mit diesen Bausteinen kann das komplette System einfach zusammengesetzt werden. Es ist nur noch eine Frage des Verbindens der einzelnen Interface.

Die I/O Module, die Dürr verwendet, heissen EcoDIM21 (dezentralisierte intelligentes Modulsteuersystem). Es sind dezentralisierte I/O Module, die unter Einsatz der neuesten Feldbus-Technologien miteinander verbunden sind.

Das Projekt Volkswagen

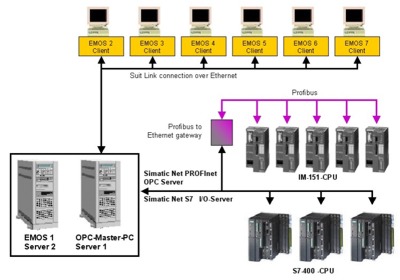

Im Frühjahr 2002 implementierte Dürr zum ersten Mal ein auf Komponenten basiertes, automatisiertes Lackier-system bei der Volkswagen AG in Wolfsburg. Ein EcoDIM21 Modul steuert jede Sektion des Lackiersystems. Jedes dieser Module enthält eine verteilte I/O Station ET 200S mit einer IM151 CPU. Alle EcoDIM21 Module sind über Profibus, und zwar über den neuen offenen PROFInet Kommunikations-Standard vernetzt.

Die daraus resultierenden PROFInet Komponenten aller EcoDIM21 Module werden zuerst in ein Simatic iMap Engineering Tool importiert. Mit diesem Tool kann die Kommunikation zwischen den Komponenten grafisch projektiert werden. Über einen Simatic Net PROFInet OPC Server auf dem Server PC erfolgt die Kommunikation mit den EcoDIM21 Modulen. Dabei wird ein Simatic Net IE/PB Link als Profibus – Ethernet Gateway verwendet.

(Die IM151 CPUs sind mit dem neuen EcoDBS für OPC programmiert).

Die zwei Server PCs (OPC-Master als Server und EMOS 1 als hot-standby Server), auf denen Microsoft Windows 2000 und Wonderware Intouch installiert sind, bilden die Grundlage für das EMOS. Der Simatic Net PROFInet OPC Server kommuniziert mit den EcoDIM21 Modulen und steuert die Verfahrenstechnik. Der Wonderware I/O Server für Siemens SIMATIC NET S7 kommuniziert mit den S7-400 SPSen. Diese steuern die Fördertechnik.

Der OPC-Master PC ist mit dem Produktionsüberwachungs- und Steuersystem Sicalis von Siemens verbunden. Diese Ebene befindet sich oberhalb der Dürr EMOS Ebene. Das Sicalis System ist für die logistischen Operationen innerhalb des Lackiersystems verantwortlich. Sicalis speichert Produktionsdaten und Prozess-Parameter in einer Datenbank. Durch einen ODBC Link hat EMOS Zugriff auf die Daten dieser Oracle-Datenbank.

Entwicklung der Visualisierungsapplikation

Ausser dem Testen und Installieren der OPC Komponenten zwischen der Siemens Hardware und den Servern, waren ATS Ingenieure auch für die Entwicklung der Visualisierungsapplikation verantwortlich. Es wurden alle notwendigen Bilder entsprechend dem EMOS Standard und der EMOS Philosophie entwickelt. Diese Bilder mussten zahlreichen Standards entsprechen, die für die Automatisierungsindustrie gelten. Die Kommunikationspunkte, über welche die EMOS -Applikation mit dem OPC-Server kommuniziert, wurden mit Hilfe von Dürrs neuem Design-Tool, dem Tag Generator OPC, erzeugt. Für die Standard S7-SPSen der Fördertechnik wurde der DATABASE-Generator 2 verwendet, um die EMOS -Variablen zu erstellen. Mit diesen Tools wurde ebenfalls das komplette Alarmsystem für EMOS definiert.

Die EMOS -Master-Applikation läuft auf einem Server, auf dem auch eine Entwicklungsumgebung installiert ist. Die Bediener-PCs (Clients) erhalten eine lokale Kopie der Serverapplikation. Bei Änderung wird die neue Applikation automatisch auf den Bediener-PCs aktualisiert. Die Clients kommunizieren über das SuiteLink-Protokoll mit dem Server. Das SuiteLink Protokoll basiert auf TCP/IP.

Es wird für solche industriellen Anwendungen eingesetzt, wo viele aktuelle Messwerte, umfangreiche Diagnosen und hohe Durchlauf-leistungen wichtig sind.

Der erste Probebetrieb war 3 Monate nach dem Start des Projekts und bereits 3 Monate später ging die Lackieranlage in Produktion. Dies war in vieler Hinsicht ein interessantes Projekt. Es war das erste Mal, dass Dürr auf Komponenten basierte Automatisierung implementiert hat. Es war ebenfalls das erste Mal, dass Dürr OPC Technik eingesetzt hatte. Aber der attraktivste Punkt ist, dass das Projekt mit modernster Hard- und Software realisiert wurde.

Die ATS Projektleiter Jens Bangert und Frank Dilcher waren an diesem umfangreichen Projekt beteiligt. Jens Bangert war verantwortlich für die Verfahrenstechnik und Frank Dilcher für die Fördertechnik.

Hauptpunkte des Projekts:

1. Neuer OPC Standard

Es musste ein neuer OPC Basis-Standard für die SPS-Programmierung erstellt werden, da OPC für die S7 das erste Mal eingesetzt wurde. Deshalb wurden alle Funktionsbausteine für die SPS neu entwickelt. EMOS folgte und auch hier wurden alle Symbole für die Verfahrenstechnik (Pumpen, Ventile, Antriebe usw.) entsprechend dem Standard erstellt. Für jeden neuen Funktionsbaustein mussten dann auch noch die Statusfenster erstellt und getestet werden.

Die Variablen für EMOS wurden mit dem neuen OPC Tag Generator generiert. Dieses Tool wurde während des gesamten Projekts optimiert.

2. Bilderstellung

Für die Verfahrenstechnik sowie für die Fördertechnik wurden die Bilder nach dem DÜRR-EMOS Standard gestaltet und entwickelt.

Mit dem OPC Tag Generator, Dürrs Design-Tool, und dem DATABASE-Generator 2, wurden die Kommunikations-Punkte (Tags) erstellt. Mit diesen Tools wurde ebenfalls das komplette Alarmsystem für EMOS definiert.

3. Vorbereitung und Inbetriebnahme

Einrichten der EMOS-Rechner mit folgender Software:

• Win2000

• Intouch 7.1

• Wonderware I/O Server für Siemens SIMATIC NET S7

• Simatic Net Version 6.0

• Einrichten der EMOS-Rechner für die Bedienstationen

• Anschliessen der EMOS-Rechner an das TCP/IP Netzwerk

• Konfiguration des Netzwerks zusammen mit den Systemadministratoren von VW

4. Inbetriebnahme

• Testen aller Applikationen mit den SPS Programmierern, den Verfahrenstechnik-Ingenieuren und dem Bedienpersonal.

• Optimieren EMOS Applikation

• Integration Projekterweiterungen

• Optimieren und Testen der OPC Server Software in enger Zu-sammenarbeit mit Ingenieuren der Fa. Siemens

5. Schulung

• Erstellung Schulungsunterlagen

• Schulung des Bedienpersonals auf der EMOS Visualisierungs-applikation

Schlussfolgerung

Bei einem Projekt dieses Umfangs mit der Adaption von neuen Standards ist es nicht überraschend, dass viel Zeit aufgewendet werden musste, um Standards und Schnittstellen zu korrigieren und optimieren. Diese praktische Annäherung verbesserte die Standard “Bibliothek” erheblich, ohne irgendwelche ernsthaften Verspätungen zu verursachen.

Nach den nächsten Schritten von Dürr’s Strategie gefragt, erklärte Helmut Kohler, das Schlüsselwort ist die Harmonisierung. Dürr hat in den letzten Jahren mehrere Unternehmen erworben, die alle mit eigenen Steuerungsstrategieen arbeiten. Durch eine Vereinheitlichung der Steuerungsstrategie im gesamten Unternehmen erwartet Helmut Kohler eine Verbesserung von Effizienz und Qualität. Es muss ebenso mehr Arbeit investiert werden, um die Schnittstellensysteme für Steuerungen und Bediener in den gesamten Unternehmensprozess zu integrieren. Die erweiterte Version von EMOS, das EMOS-SM (System Management) geht einen Schritt weiter. EMOS-SM schließt die Lücke zwischen dem Steuerungsprozess und dem den ERP (Enteprise Resource Planning) System. Es bietet perfekt integriert zahlreiche Funktionen zur Überwachung der Anlage, zur Auswertung aller anfallenden Meldungen, zur Betriebsoptimierung, zur Steuerung der Logistik und zur Qualitäts-sicherung.

Helmut Kohler geht davon aus, dass Dürr viel Zeit für diesen Produkt-bereich aufwenden wird und seinen Kunden neue Module offerieren kann, da sich die Software-Technologie ständig weiterentwickelt.

Dieses kontinuierliche Streben in Richtung einer optimierten Produktion mit geringen Fertigungstechnologien wird sichtbar in Dürr’s Denken und der Wahl von Partnern, wie ATS. Helmut Kohler erklärte, dass das Software-Fachwissen von ATS geholfen hat, viele Projekte zu einem erfolgreichen Abschluss zu bringen. ATS bietet seinen Kunden unabhängige Beratung und keine lieferantenabhängigen Lösungen.

Connectivity in Dürr