La qualité de fabrication des moteurs à réaction améliorée à l’aide d’ATS Inspect chez Honeywell

But

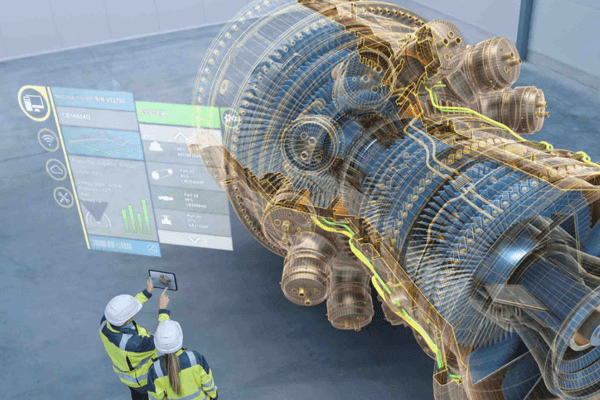

Honeywell fabrique les moteurs pour les avions de combat à Taïwan et les process en fabrication ne sont pas beaucoup plus complexes que ceux impliqués dans le design de moteurs à réaction. C’est la raison pour laquelle ils ont fait appel à ATS pour rechercher une solution pouvant:

- Éliminer les documents papier à l’atelier

- Élever les niveaux de qualité

- Réduire les coûts des déchets et des retouches

- Fournir une analyse qualité approfondie en temps réel

ATS a satisfait à ces exigences en mettant en œuvre ATS Inspect.

Approche solution

- ATS Inspect est utilisé pour vérifier les problèmes potentiels tels que les composants endommagés ou erronément orientés, les pinces mal positionnées, l’espacement adéquat autour des faisceaux de câbles, etc.

- Le résultat de l’inspection est présenté à l’ingénieur sous la forme d’une liste de contrôle textuelle brute. L’ingénieur est ensuite guidé à travers chaque étape de vérification du processus d’inspection.

- Lorsque l’ingénieur sélectionne une panne qui s’est présentée, il peut en indiquer son emplacement sur une représentation graphique du moteur.

Savoir-faire système, outils et services

- ATS Inspect

Le résultat

En raison de la transformation digitale de leur inspection organisée à l’aide d’ATS Inspect, Honeywell a considérablement réduit le taux de défauts tout en réduisant le coût de la qualité grâce aux analyses temps-réel désormais disponibles.