Robert Bosch Australien ist ein führender Produzent von Autokomponenten und eine wichtige Niederlassung der deutschen Bosch-Gruppe. Zu Beginn kontaktierte die Unternehmung ATS für die Unterstützung beim Produktionsprozess von Dioden. Der Prozess war unberechenbar mit unbestän-digen Qualitäts- und Produktionslevels. Der Erfolg von ATS bei dieser Problemlösung war so entscheidend, dass sie zu einer Studie über die Overall Equipment Effectiveness (OEE) von Bosch in Australien führte. Die unternommenen Schritte und der schlussendliche Vorschlag können auf den Leser überraschend wirken.

Ausgangslage

Robert Bosch in Australien ist der zweitgrößte Produzent von Autokomponenten in der Welt. In Australien erzielt Bosch einen Umsatz von über 840 Millionen Dollar und hat beinahe 2’000 Menschen in Dienst. Bosch verfolgt eine „not-for-profit“ Geschäftsphilosophie. Durch dieses Konzept stellt Bosch eine wertvolle Unterstützung für die lokale Gemeinschaft dar.

Bosch Australien hat seine Hauptproduktionsstätte in Clayton, Melbourne.

Permanente Verbesserungen der verschiedenen Geschäftsprozesse, in diesem Fall für die Produktion von Auto-komponenten, sind in vieler Hinsicht entscheidend. Bei diesem Beispiel ging es darum, die Leistung des OEE (Overall Equipment Efficiency) von Bosch zu verbessern.

Eine Gesamtstrategie zur Verbesserung der OEE führte zu einer Anzahl Projekten und einer Detailstudie von ATS, über die Bedürfnisse von Bosch. Dieser Studie folgte ein ausschlaggebender Vorschlag, der später in die gesamte Fertigungsanlage übernommen wurde.

Lösung

Die sorgfältige Vorgehensweise von Bosch führte zu einer Langzeitstrategie, die sich bereits nun in einem erheblichen Kapitalertrag niederschlägt.

Zu Beginn des Jahres 2001 wandte sich Joshua Yong, Projektleiter bei Bosch, mit einem ernsthaften Qualitäts- und Produktionsproblem im Fertigungsprozess von Dioden, an ATS. Der Prozess wurde bislang von einem englischen Fabrikanten unterstützt, der bankrott ging und Bosch ohne jegliche Unterstützung zurückließ.

Der Prozess war unberechenbar und die Qualität unbeständig, die Ursache dafür war jedoch unklar.

Nachdem verschiedene Ideen und Möglich-keiten geprüft wurden, einigten sich ATS und Bosch auf die Implementation von Allen-Bradley SLC 500 SPS mit einem RSView SCADA Paket als Operationsschnittstelle, um Daten vom Prozessparameter zu erfassen. Die Implementation war ein Erfolg und die Prozesseffizienz konnte mehr als verdoppelt werden.

In einer neuen Applikation integrierte ATS ein Tracking & Tracing System in einer elektronischen Produktionslinie für Komponenten. Die Linie machte Gebrauch von „Surface Mounting Device“-Technologie mit mehreren Teststationen.

Viel Daten waren bereits verfügbar, aber es wurde bislang noch kein Tracking & Tracing System eingeführt. Während der Ideenentwicklung entstand eine neue Struktur. Dabei sollte ATS, mit Hilfe eines SQL Servers und einer Datenbank zur Erfassung der Daten, den Datenversammlungsprozess implementieren. Die Applikation sowie die Datenversammlung der Maschinenkontrolle und der Testsysteme, sollten mit Hilfe von ATS Software implementiert werden. Diese Software wurde von ATS Deutschland entwickelt und diente als Operations-schnittstelle und für das Reporting in C++ und Visual Basic. Die Software wurde durch ATS Australien weiterentwickelt und das Tracking & Tracing Projekt konnte erfolg-reich abgeschlossen werden.

Ein Gesamtansatz sollte das OEE verbessern. ATS führte unter Einbezug des Managements sowie Sachverhalten der Technik eine Studie für eine Langzeitlösung durch.

Im Anschluss an eine Marktanalyse wurden Lösungen in die Detailanalyse aufgenom-men:

• Bosch BDE – Oracle Lösung von Bosch in Deutschland

• Rockwell Software BizWare

• EMT von Activplant

Die Studie führte zur Einführung von Activplant. In diesem Dokument kann nicht weiter auf die Details des vorausgehenden Beschlusses eingegangen werden. Dennoch kann gesagt werden, dass EMT, der Hersteller von Activplant, mit der Schaffung einer Web-Browser-Schnittstelle in Kombination mit einer strukturierten SQL Datenbank, das Potential von Internet erkannt hatte. Die SQL Datenbank bezieht ihre Informationen direkt aus den Shopfloor Kontrollsystemen und den Operatoren. Bosch hat sich für eine Standardsoftware entschieden. Damit reduziert sich gegenüber einer maßgeschneiderten Lösung in bedeutendem Maße das Risiko auf Softwareveralterung und nicht unterstützte Implementationen.

Activplant wird jetzt durch ATS in der gesamten Fertigungsanlage implementiert.

Dem internen Produktionssystem von Bosch fehlte das Produktionsvermögen mit Key Performance Indikatoren (KPIs). Diese KPIs stellen die wichtigsten Richtlinien für die Produktionsmessungen dar. Jedes neue Softwaresystem muss flexibel sein, damit die KPIs von Bosch implementiert werden können. Nachfolgend finden Sie die KPIs von Bosch in der Reihenfolge ihrer Bedeutsamkeit:

1. OEE. VP (Activplant) muss nachvollziehen können, ob und warum eine schlechte OEE-Leistung entsteht. Anhand von Beispielen kann eine schlechte Lösung ausfindig gemacht und in der Folge durch die richtigen Maßnahmen verbessert werden.

2. Laborproduktivität. Die Stunden, die der Benutzer an einem bestimmten Batch gearbeitet hat, müssen mit der Anzahl produzierten Einzelteile verknüpft werden. Auf diese Weise kann die Leistung und die Produktivität pro Labor und Stunde gemessen werden. Um den Entscheidungsprozess zu erleichtern, müssen diese Daten strukturiert, genau und aktuell sein.

3. Engpässe in der Anlage. Engpässe in der Anlage müssen von Activplant identifiziert und zurückverfolgt werden. Avtivplant muss imstande sein, erst die ganze Linie und dann die einzelnen Maschinen zu betrachten. So kann die Entstehung des Problems zurückverfolgt werden.

Ein anderer wichtiger Punkt in der Agenda von Bosch war das Bereitstellen von Kundeninformationen. Bosch kann Kunden wie Holden und Toyota auf Wunsch via Internet Direktzugriff auf die Daten bieten. Es werden stets mehr Informationen über die Produktionsquantität, fehlerhafte Elemente, rezeptorientierte Leistungsnummern usw. benötigt. Um die Führungsposition von Bosch sicherzustellen ist es von großem Belang, über all diese Informationen zu verfügen.

Reporting, XML & XSLT

Obwohl Activplant mit vielen Standard-reports „aus der Box kommt“, entsprechen die Reports nicht immer allen Bedürfnissen der Kunden. Auch im vorliegenden Fall nicht. Bosch verwendet die Reporte u.a. um das Personal zu motivieren. Die wöchentlichen Resultate werden nämlich an einer Pinnwand aufgehängt.

Die Funktionalität der Reportmechanismen von Activplant ist sehr hoch entwickelt und einfach modifizierbar. Wenn ein Anwender einen bestimmten Report erstellen muss, kann er im VPWeb eine Reportkategorie auswählen. Abhängig vom selektierten Zeitraster im APWeb, wird die Anfrage an die Activplant Datenbank geschickt. Dort wird ein vorprogrammierter Ablauf in Gang gesetzt. Jede Hauptkategorie eines Reports hat einen zugehörigen Ablauf der gespeichert ist. Die gewünschten Daten werden im gespeicherten Ablauf versammelt und von dort in XML-Format an den Antragsteller verschickt.

XML (Extensible Markup Language) ist die „neue“ Art, um die gewünschten Datentypen (wie z.B. die Record-Sets einer Datenbank) via ein beliebiges Medium (wie z.B. das Internet) zu übermitteln. XML entspricht dem rohen Datenbestand und enthält beim Erscheinen auf dem Bildschirm alle Infor-mationen, ist jedoch nicht für jedermann einfach zu lesen. Dafür benötigen wir eine XSL-Übersetzung. Mit der XSLT Sprache können wir beliebige XML Daten übersetzen und in der gewünschten Form präsentieren. Activplant macht von dieser Technologie Gebrauch. Mit Grundkenntnissen von XSL können Reports auf einfache Weise im gewünschten Format erstellet werden. Wenn nötig, können sogar Komponenten einer dritten Partei wie z.B. von Microsoft Web, verwendet und integriert werden. Dies ist für den Leser noch attraktiver.

Quellendokument = XML (Die Daten)

Style Sheet Dokument = XSL (Die Art und Weise um Daten erkennbar zu machen)

Schlussdokument = HTML (Das Ergebnis)

Vorteil #1

Kapitalertrag

Aus eine Anzahl Studien der Industrie geht hervor, dass Manufacturing Intelligence Projekte einen sehr hohen Kapitalertrag liefern. Das vorliegende Projekt bestätigte diese Hypothese und bezahlte sich in weniger als 3 Monaten zurück!

Vorteil #2

Sichtbarkeit des Produktionsprozesses

Dank der Einsicht in den Produktionsprozess kann dieser verbessert werden. Mit den einfach zu erstellenden Activplant Reports können verschiedene Szenarios analysiert werden. Die Wechselbeziehungen von mehreren Prozessparametern können (beinahe in Echtzeit) eingesehen werden. Dies ermöglicht eine sorgfältige Beschlussfassung.

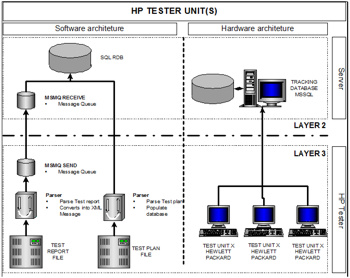

HP Tester Units for hard- and software architecture

Vorteil #3

Messbarkeit & Implementation

Umfangreiche IT Projekte sind aufgrund ihrer Komplexität und Interaktion mit bestehenden Systemen oft schwierig zu implementieren. Die Lizenz von Activplant ist anlagenbasiert, d.h. dass pro überwachte Anlage nur eine Lizenz nötig ist, egal wie groß die Gesamtanlage ist. Jeder Intranet/Internet Anwender mit Sicher-heitszugriff kann mit Hilfe eines Webbrowsers die Reports und Daten einsehen. Eine wichtige Erwägung war für Bosch, dass Activplant in Projekte implementiert werden kann, die von ATS über mehrere Jahre hinweg geleitet werden. Damit bleiben die Kosten transparent und der Kapitalertrag gut messbar.