Mike James introduit une série d’articles investiguant la façon dont l’intégration d’un système de management de qualité d’entreprise affecte un business. Quiconque a lu mes articles dans le passé saura que je ne crains pas de discuter des problèmes de déploiement de projets, ainsi que leur plus-value et leurs avantages. Alors qu’initialement il est nécessaire d’examiner la théorie des systèmes de management qualité d’entreprise (EQM), des études de cas permettent d’explorer la façon dont ils affectent les environnements actuels. La qualité reste le problème le plus important dans l’industrie manufacturière. La meilleure la qualité du produit, le mieux il sera vendu.

Il est important d’établir la différence entre un système de gestion de qualité local et une solution de niveau entreprise. L’Association Manufacturing Enterprise Solutions Association (MESA), fait la promotion de la norme ISA-95, qui définit la gestion des opérations de qualité (« Quality Operations Management QOM) telles que : « Les activités au sein du niveau 3 d’une entité de fabrication qui coordonne, conduit et fait le suivi des fonctions de mesure et de rapportage de la qualité ». Le niveau 3 ou Manufacturing Operations Management (MOM) est intercalé entre l’ERP du niveau 4 et les systèmes de conduite et d’automatisation du Niveau 2. Donc, en substance, le QOM, faisant partie du MOM, échange des données vers et à partir des niveaux 4 et niveau 2.

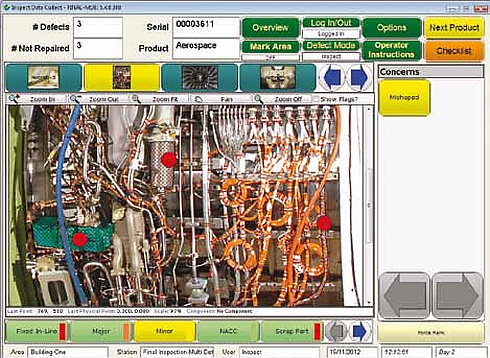

Les fabricants de l’industrie aérospatiale font usage d’ATS Inspect pour effectuer des inspections visuelle de qualité supérieure sur les composants

Un système d’entreprise définit le flux d’information pour toutes les usines du groupe. Il autorise des comparaisons et permet des changements au niveau du groupe qui sont alors immédiatement mis en œuvre dans toutes les usines. Cela donne l’impression qu’un système d’entreprise est souvent le bon choix. Pourtant lorsqu’on analyse des études de cas réels, la décision n’est pas toujours évidente. Dans les différents articles, nous examinerons quatre segments industriels – l’aérospatiale, l’automobile, l’agroalimentaire et les boissons et les sciences de la vie – et la valeur perçue et réelle des systèmes EQM.

Dans le premier article, nous allons voir comment un fabricant d’équipement d’origine (FEO ou « OEM ») de l’aérospatiale aborde le déploiement d’un système EQM. Il n’y a seulement qu’une poignée de fabricants OEM primaires dans l’aérospatiale et leurs produits incluent souvent plus de 100 000 composants individuels.

Imaginez le nombre de tests et mesures de qualité à faire sur un seul composant. Multipliez par le nombre d’étapes dans le process de fabrication et par le nombre de pièces produites, et les statistiques deviennent ahurissantes. 100 000 composants individuels, avec une moyenne de 25 stations dans le process de fabrication et une moyenne de 12 mesures prises à chaque étape de contrôle qualité. Le process de fabrication comporte donc 30 000 000 mesures, sans compter les (boucles de) retouches ou les problèmes qualité.

Des coûts énormes de mesure, de stockage, de rapportage et de justification des problèmes qui se présentent. Traditionnellement, les étapes de fabrication et de contrôle qualité sont développées immédiatement après la phase de conception. Le processus est souvent itératif, vu que les équipes dans les différents départements et usines de fabrication élaborent des plans de test de qualité détaillés.

Cela conduit à une approche incohérente au travers des processus de fabrication des composants et d’assemblage. Les processus basiques de suivi de la réglementation sont respectés, mais la méthode et l’approche détaillée peuvent varier considérablement, même au sein de la même organisation. Différents outils de mesure sont également adoptés ajoutant d’autant à la complexité.

Les essais de qualité, le stockage de données et le rapportage peuvent être manuels. Libérer le produit pour la prochaine étape de fabrication après des essais réussis peut également se faire manuellement. Ou, éventuellement, un système d’exécution de production (MES) autorise la traçabilité et la libération automatiques. Une autre approche commune est que l’avancement du produit soit approuvé pour l’étape suivante par une simple autorisation manuelle via l’écran d’ordinateur local. Cela permet au département de la planification de suivre une partie de l’avancement, mais ne donne pas vraiment plus d’information. Lorsqu’ATS a été impliquée face à cette situation chez cet OEM major, nous avons examiné différentes approches. Une des options possibles était d’étendre le système ERP pour produire des jeux de données plus riches, intégrer de l’acquisition de données et des rapports automatisés et de mettre en œuvre un système EQM à l’architecture horizontale.

L’ERP étendu impliquait que la société avait normalisé un seul système sur tous les sites, offrant une approche cohérente. Une acquisition automatique de données et un système de rapportage auraient pu optimiser la façon dont les données étaient collectées, offrant un haut niveau de précision et obligeant à implémenter une approche d’automatisation consistante au niveau de la production. L’idée d’un système EQM intégré horizontalement était né de l’idée que l’intégration pourrait se faire bien plus rapidement que l’une des deux autres approches.

Les procédés de fabrication en aérospatiale sont exclusifs pour des composants uniques, et le système ERP garantissait un bon niveau de suivi. Bien que le système ait quelques aspects positifs, la réactivité lente aux changements rendait la solution actuelle inadaptée.

La mise en œuvre d’un système de collecte de données et de rapportage automatisés pourrait être faite au niveau de l’usine. Chaque machine et chaque opérateur saisirait automatiquement les données et recevrait un feedback immédiat des contrôles qualité. L’énorme quantité de données collectée et traitée pour autoriser les décisions est stockée dans le système et archivée pour analyses ultérieures. Ces processus doivent être soutenus par l’informatique en production connectée au réseau de l’usine locale. ATS est allée de l’avant avec cette solution, et a été capable lors de cette implémentation d’aplanir les problèmes critiques. L’inconvénient, en raison de la diversité et de l’âge de l’équipement en cause était le temps et le coût de la mise en œuvre.

La troisième option, celle visant à intégrer une solution horizontale, était adoptée pour cette raison. Avec l’intention de produire Right First Time (RFT) et focalisant sur une usine centrée sur les données, nous avons conçu une solution au déploiement rapide incluant trois éléments : Acquisition d’attributs de données, maîtrise statistique de procédés (SPC) et un marquage des pièces à deux digits.

Le marquage des pièces facilite l’identification et la sérialisation. La collecte d’attributs de données procure un moyen standard d’inspection visuelle des composants. Le SPC concernait l’acquisition de données dimensionnelles. D’autres systèmes EQM de tests ont été ignorés avec cette approche. En se concentrant sur les tests les plus communs, ATS était capable de faire un déploiement accéléré au travers de la totalité de l’entreprise et n’avait pas à attendre le déploiement complet du système d’acquisition de données et du système de rapportage automatiques ou celui du MES.

En effet ATS a combiné les trois approches. Le système ERP capte l’information dont il a besoin pour mener à bien les tâches nécessaires à ce niveau. Le MES est en cours de déploiement, mais il faudra des années pour compléter le déploiement sur tous les sites. Le RFT ou l’approche horizontale nous permet d’accélérer le déploiement au travers des processus communs et de pouvoir continuer à intégrer les systèmes MES et ERP dans les années à venir.

L’approche RFT a permis à ATS de définir une nouvelle étude de cas pour son déploiement. ATS s’est très étroitement engagée avec les équipes Lean/Six Sigma du client afin de se concentrer sur l’amélioration du business. Des équipes spécialisées ont été formées pour combiner les compétences de mise en œuvre avec celles d’intégration d’avantages. Des tests précis et des procédés de fabrication bien pensés ont conduits à des améliorations spectaculaires en RFT dans les usines. Chaque déploiement particulier a mené à des améliorations, justifiant l’approche et procurant un retour d’investissement de seulement six à huit mois.

by Mike James

Group Managing Director, ATS International B.V.

You can comment or meet me on LinkedIn or Google+