Mike James explique comment l’industrie automobile peut avoir avantage à considérer des systèmes de management de qualité d’entreprise pour améliorer la qualité des produits tout au long du processus de fabrication.Dans le dernier numéro de Prime, je présentais le premier article d’une série de quatre mettant en exergue la valeur des systèmes de management de la qualité en entreprises (EQMS) pour les fabricants. Pour commencer, je soulignais comment un constructeur aéronautique pouvait déployer un EQMS, notant les défis spécifiques auxquels il est confronté lors de l’inspection de la qualité de plusieurs milliers de composants qu’il fabrique, et comment déterminer la façon dont il peut assurer un niveau constant de qualité tout au long des processus. Dans ce numéro, je vais me concentrer sur l’industrie automobile, en utilisant Ford Motor Company comme étude de cas.

Le concept du design virtuel opposé à celui des produits physiques porte immédiatement à l’esprit les défis impliqués dans la création de designs parfaits, ce qui est parfaitement réalisable dans les usines de fabrication de grandes séries. Des avancées majeures en CAO/FAO ont fourni à l’industrie automobile un ensemble inégalé d’outils pour la conception de nouveaux véhicules. Aujourd’hui, ils peuvent concevoir un véhicule et véritablement le « voir » dans un monde virtuel sans avoir à construire un prototype. Certains progrès remarquables sont réalisés avec les avancées du design CAO/FAO qui tient pleinement compte des choix des matériaux et de la façon dont les composants interagissent.

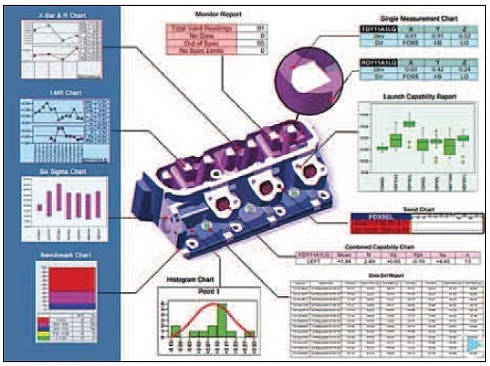

Ford profite des avantages d’une solution EQMS d’ATS pour garantir la qualité tout au long de ses processus.

Pourtant, les concepteurs peuvent faire des erreurs, les systèmes de production peuvent défaillir ou le produit final n’a pas le « look and feel » attendu. Cependant, Ford a réalisé que même si le processus de conception est sophistiqué, un prototype physique est nécessaire pour faire des essais et arriver au bon résultat. Des logiciels de simulation d’applications peuvent aider à évaluer le comportement du véhicule sans disposer d’une version physique. Malgré tout, il y a toujours des limites à l’utilisation de logiciels lors de la reproduction d’un style de conduite. Finalement, après tous les parachèvements et adaptations du design, il faut encore concevoir, construire et adapter le processus de fabrication.

Le choix d’un EQMS chez Ford est de longue date. Il est fondé sur les exigences dues à la mondialisation et la mise conformité des process. L’EQMS exige non seulement la standardisation des logiciels, mais également la normalisation dans leur utilisation De façon critique, Ford veut pouvoir concevoir rapidement pour fabriquer en rotations rapides. Les normes élevées de qualité doivent être d’application, indépendamment de l’endroit où les véhicules sont conçus, fabriqués, produits ou vendus. Un autre facteur d’importance est la volonté de Ford de construire de la qualité dans le processus de conception et dans les process de fabrication.

Son objectif est d’éliminer les contrôles qualité dans le processus de fabrication. Si le contrôle qualité a eu lieu dans la phase de conception du véhicule et au cours du processus de fabrication, alors, des véhicules parfaits seront construits à chaque fois. Tel est l’objectif et même s’il peut paraître inatteignable, chacune des étapes entreprises par Ford les rapprochent de leur but. Examinons les étapes entreprises par Ford pour conduire les tests de qualité au cours des processus de fabrication:

- Un EQMS nécessite un système de design global

- Un EQMS nécessite un système de qualité global et un plan d’essais

- Un EQMS nécessite un système global pour comparer la conception virtuelle avec le produit physique

Toute personne travaillant dans le secteur manufacturier sait combien il est difficile de marier les exigences globales et celles locales dans un seul système. Cependant, une fois que la décision a été prise d’intégrer un système de conception global, il est inévitable que tous les centres de conception et de fabrication adhèrent.

La chaîne d’approvisionnement peut être encouragée et parfois contrainte à se mettre en conformité. Des systèmes de qualité et des plans de tests mondiaux nécessitent l’adaptation à des modèles spécifiques au fur et à mesure des avancées technologiques et de conception. Le système final est la cerise sur le gâteau, car il garantit la conformité aux réglementations. Bien que cet article se concentre sur ce logiciel, il faut se rappeler que le démarrage de la fabrication d’un véhicule suite au prototype, au travers de la pré-production et de la production finale exige également un processus global d’agréation. Avec une équipe de qualité organisée à l’échelle mondiale, les meilleures pratiques sont partagées et la conformité des processus devient la norme.

Le système mondial pour comparer le design virtuel avec la conception physique du produit est critique pour les EQMS. Il est la preuve définitive que le système de qualité et le plan de test global ont été suivis. Par conséquent, Ford a centralisé la release des process de production. ATS CM4D est la solution logicielle déployée par Ford Global Headquarters à Dearborn dans le Michigan aux É. -U., utilisée par toutes les usines. L’historique d’ATS CM4D, de longue date, est guidé par des leaders éclairés tels que le Dr. Michael Grieves, un expert en PLM qui détient de nombreux titres académiques et de fonctions dans l’industrie. Il est partisan d’une vue centrée sur le produit plutôt que de voir les organisations cloisonnées sans aucune interaction.

“La gestion des spécifications de produits est la clé de la qualité du produit dans la phase de fabrication du cycle de vie du produit ,” explique Grieves.

“Une fois un produit virtuel créé et validé comme répondant aux exigences requises pour le produit, il est défini comme le produit virtuel maître ou produit « controlling ». Le produit virtuel maître sert de modèle pour tous les produits physiques à fabriquer. L’étape suivante est alors de construire un produit physique répondant aux spécifications de ce produit virtuel maître.”

ATS CM4D résout les aspects techniques d’importation de données dimensionnelles d’un design virtuel en le comparant aux dimensions physiques du produit. Cela paraît simple, non ? Dans un sens oui. À la comparaison des données bidimensionnelles, nous pouvons repérer les différences. Cependant, la technologie requise pour mesurer le produit physique – lasers, machines à mesurer tridimensionnelles etc. – doivent être déployés correctement et les données doivent être traitées correctement par le logiciel. Une fois que nous connaissons les différences entre la conception et le produit physique, nous devons analyser les causes profondes et changer soit le design, soit le processus de fabrication, ou peut-être les deux.

L’avantage est que Ford gère les mesures entièrement localement et toutes les données de mesure sont automatiquement chargées dans le système central pour éviter toute corruption des données. À partir de là, les produits virtuels et physiques peuvent être comparés et les rapports générés. Lorsque les process commencent à changer, des alarmes sont déclenchées et les personnes ou services responsables sont immédiatement informés. Étant donné que tous les sites utilisent la dernière version du logiciel, l’informatique est cohérente et sécurisée et le processus de qualité est géré au niveau de l’entreprise.

Le système a eu besoin de plusieurs itérations avant de devenir un déploiement générique « cookie cutter ». Il est désormais en cours de déploiement dans la chaîne d’approvisionnement et les fournisseurs profitent de l’expérience et de la puissance d’achat de Ford. Cela signifie qu’ATS CM4D est déployée à travers un large éventail de fournisseurs du secteur automobile, y compris les fabricants « Tier 1 » de composants. La portée mondiale d’ATS est un autre facteur important, vu que les fabricants mondiaux comptent sur la présence d’ATS sur le marché pour garantir une assistance et une formation locale.

Avec des utilisateurs mondiaux à la fois des industries de l’automobile et de l’aérospatiale, le marché occupé par ATS CM4D croît rapidement et de nouvelles exigences sur le logiciel prouvent qu’il ne s’agit pas simplement d’un saupoudrage succinct de technologie déployé en multi sites mondiaux. Contrôler les processus de qualité au niveau entreprise et travaillant de concert avec la conception virtuelle est une composante importante de la définition du « model-based » – un sujet sur lequel nous ne pouvons pas nous épancher maintenant !

by Mike James

Group Managing Director, ATS International B.V.

You can comment or meet me on LinkedIn or Google+