Un équipementier OEM réduit le nombre d’interventions en garantie par la transformation digitale des processus qualité.

But

Ce client OEM, basé aux É.-U. devait réduire le nombre d’interventions en garantie requises tout en faisant face aux défis croissants de la personnalisation de masse dans la chaîne d’approvisionnement logistique.

Pour ce faire, il voulait effectuer une transformation digitale de ses processus qualité par l’utilisation d’une solution lui permettant de:

- Supprimer les formulaires d’inspection papier.

- Corréler les problèmes de qualité à la cause originelle.

- Améliorer la qualité de la traçabilité.

- Utiliser des check-lists dynamiquement mises à jour.

- Créer des automatiquement des types de défauts à partir des données reçues des systèmes de vision.

- Échanger des données avec le MES existant.

Ils ont choisi de mettre en œuvre ATS Inspect, ce qui leur procurait les avantages précités et bien plus encore.

Approache solution

Mise en œuvre aux points d’inspection critiques

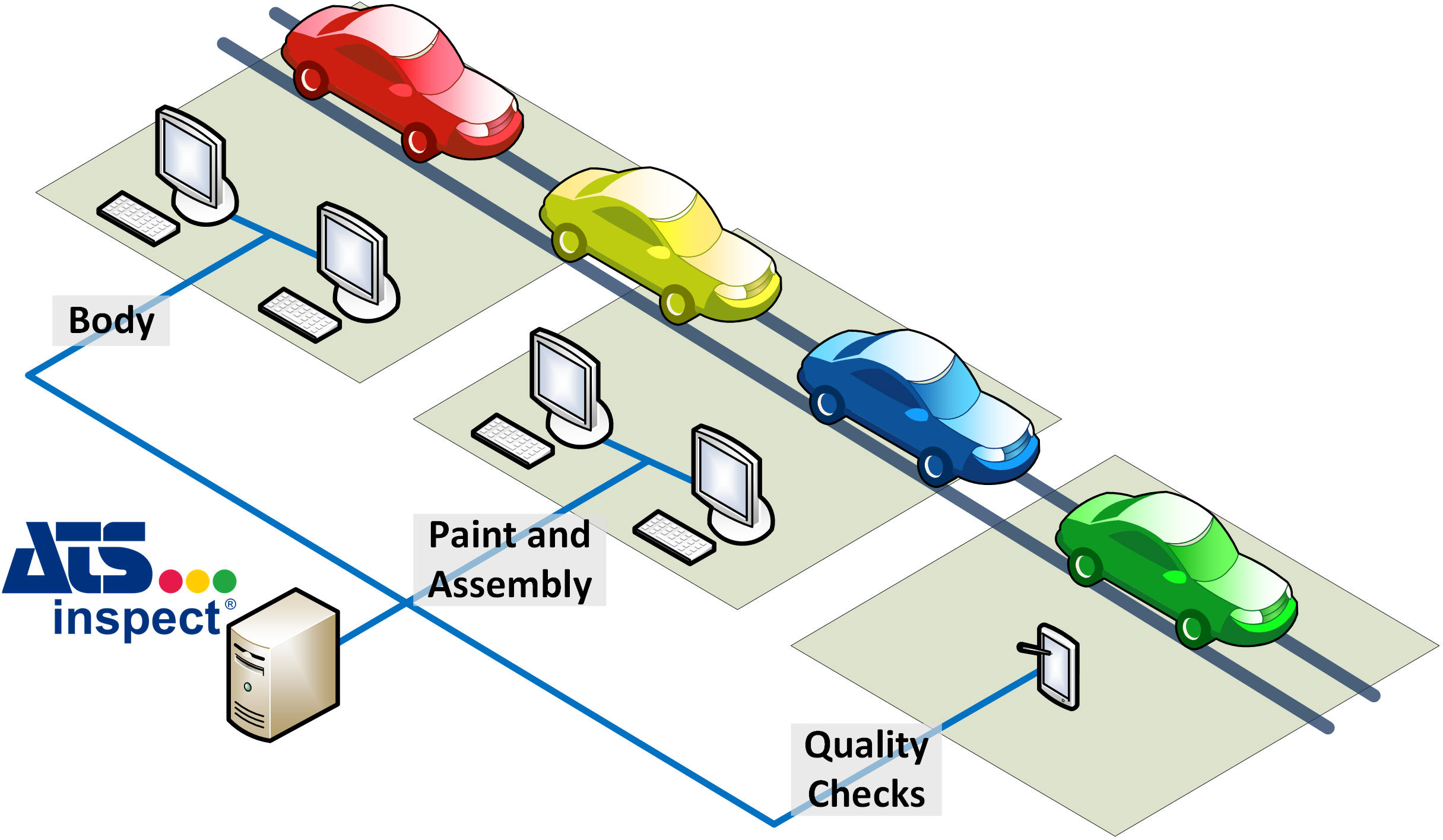

ATS Inspect a été déployé pour maintenir la qualité dans les zones carrosserie, peinture et assemblage (garniture et châssis), les tests automatisés et le contrôle qualité. Le produit est utilisé dans plus de 230 stations (mélange de PC et de tablettes) pour effectuer les inspections visuelles, les réparations et vérifications optionnelles.

Vérification de tous les attributs

ATS Inspect enregistre les données d’attributs de différentes manières, ce qui lui permet de procéder à une inspection exhaustive du véhicule.

Les défauts visuels sont mis en évidence directement sur les images du véhicule. Cela permet un enregistrement rapide et précis, tandis que les questions de la check-list sont posées à chaque étape du processus d’inspection. Le procédé garantit que chaque inspecteur confirme que tous les composants corrects sont assemblés et fonctionnent correctement.

La liste des questions et des réponses possibles est ajustée dynamiquement pour chaque véhicule de la ligne, de sorte que toutes les options d’assemblage soient prises en compte. Les options d’assemblage sont dispatchées directement à partir du Système d’exécution de fabrication (MES).

Si une option mal construite ou incorrecte est détectée, l’unité est marquée pour réparation. Une alarme peut être envoyée au superviseur de la production et un message apparaîtra sur le synoptique Andon dans la zone de production où le défaut s’est présenté.

Le poste de contrôle qualité final vérifie que toutes les non-conformités ont été corrigées, que toutes les inspections obligatoires ont été effectuées de manière satisfaisante et que tous les tests automatisés ont été réalisés avant de remettre le véhicule au dock d’expédition.

Traçabilité de la qualité

ATS Inspect enregistre également des valeurs variables automatiquement issues d’un grand nombre d’équipements de test. Cela inclut des valeurs telles que l’effort de fermeture de porte, les émissions de CO2, la tension de la batterie et l’alignement des roues. Un résultat réussite/échec ou « pass/fail » pour chaque composant sera enregistré pour chaque véhicule avec les valeurs spécifiques du test.

De plus, les numéros de série des airbags, du moteur, de la transmission et d’autres composants sont enregistrés à des fins de traçabilité. Ces informations historiques sont disponibles pour minimiser le nombre de rappels en garantie en cas de problème.

Création automatique de défauts

ATS Inspect est capable d’automatiquement allouer les défauts en fonction des informations et des coordonnées X/Y directement obtenues de l’équipement de test de la ligne de production.

Par exemple, lors de la recherche de fuites d’eau, le système Quadrascan® utilise un haut-parleur émettant un son dans le véhicule. Plusieurs microphones sur les bras robotiques suivent alors les joints du véhicule et peuvent détecter des fuites potentielles dans la voiture en fonction de la réception du son.

Lorsqu’une fuite potentielle est détectée, les coordonnées X/Y exactes sont envoyées à ATS Inspect. Cette dernière affiche ensuite le défaut sur une image de l’unité, exactement à l’emplacement indiqué par Quadrascan. Cette précision rend le processus de réparation plus efficace et fournit des rapports graphiques qui permettent à l’équipe d’ingénierie de trouver la cause première du problème beaucoup plus rapidement.

Rétroaction au point d’origine (du défaut)

Au plus vite les informations sur les problèmes de qualité sont transmises rapidement à la cellule ou à la zone responsable, au plus rapidement les mesures peuvent être prises pour résoudre les problèmes. Au plus vite les problèmes sont résolus, au plus des économies de temps et d’argent sont réalisées.

ATS Inspect vous aide dans ce domaine en générant des rapports qui alimentent les tableaux synoptiques Andon dans la zone d’assemblage. Un ensemble de rapports personnalisés sont disponibles pour chaque cellule ou chaque zone.

Dans certaines cellules, un aperçu du véhicule en cours de révision est affiché. Il fournit d’un seul coup d’œil à l’opérateur toutes les informations dont il a besoin pour pouvoir décider facilement si l’unité doit être envoyée à l’atelier de réparation ou à la prochaine étape d’assemblage.

Intégration avec les systèmes locaux

ATS Inspect est directement relié aux systèmes d’ordonnancement de la production. Il reçoit le numéro VIN et les données d’assemblage à partir du MES. Ces données indiquent non seulement à ATS Inspect quelle unité est actuellement inspectée sur chaque terminal, mais également les options d’assemblage sur place. Cela signifie qu’il peut modifier les questions de la liste de contrôle pour chaque véhicule. Inversement, ATS Inspect indique au MES si chaque unité peut être expédiée ou non.

Check-list mobile

Ces dernières années, ce constructeur a commencé à produire davantage de véhicules à l’étranger. Ce nouveau marché, quoique bienvenu, s’est avéré problématique en ce sens qu’il nécessitait beaucoup plus d’options sur les véhicules.

Ce nombre accru de variables distribuées sur autant de véhicules signifiait que le risque d’avoir un nombre de défauts plus grand était accru. Les défauts dans les véhicules expédiés à l’étranger sont beaucoup plus coûteux car les pièces correctes doivent être envoyées à posteriori. Très vite, les coûts liés à la garantie ont forcé à mener une action de confinement immédiat.

Afin de maintenir les options défectueuses au sein de l’usine, le client peut maintenant contourner chaque véhicule juste avant son expédition. Il effectue une vérification finale à l’aide d’un appareil portable affichant la check-list d’ATS Inspect.

Reporting et analyse

Les rapports fournis par ATS Inspect fournissent à la société un ensemble puissant d’outils pour visualiser et analyser les données de qualité.

Dans de nombreux cas, diverses personnes souhaitent afficher le même rapport mais édité différemment. ATS Inspect permet aux utilisateurs de stocker des jeux de rapports personnalisés suivant les exigences de leur zone de production et de leurs tâches.

Ils peuvent également générer des rapports automatiquement. Par exemple, un rapport donnant un aperçu de tous les défauts détectés sur un modèle de voiture particulier au cours des dernières 24 heures peut être généré et envoyé par courrier électronique au responsable de ligne au début de chaque journée.

Les résultats

L’implémentation d’ATS Inspect a été bénéfique sous multiples aspects pour le client, mais voici les principaux avantages :

- Quelques mois plus tard, les interventions en garantie relatives aux unités expédiées sur le nouveau marché sont tombées à zéro.

- Protège contre l’implication de trop de voitures en cas de rappel.

- Analyse de données qualité plus rapide.