Robert Bosch Australie est un des leaders équipementiers pour l’industrie automobile ainsi qu’une importante filiale du groupe allemand Bosch. La société a contacté d’abord ATS afin que cette derniere lui apporte son soutien dans le processus de fabrication de diodes. Le processus était difficile a prévoir, avec des niveaux de qualité et de production irréguliers. Le succes d’ATS dans la résolution du probleme a conduit vers un projet d’étude concernant l’amélioration de l’OEE (Overall Equipment Effectiveness ou efficacité des équipements) de Bosch Australie.Situation:

Robert Bosch Australie est le deuxieme plus grand fournisseur mondial d’équipement automobile. En Australie, Bosch enregistre des ventes dépassant les 840 millions de dollars et emploie environ 2000 personnes. Bosch a adopté la philosophie d’une société a caractere non lucratif, et a travers ce concept, la société apporte un soutien important a la communauté locale.

Bosch possede sa principale unité de production a Clayton, Melbourne.

L’amélioration constante des processus de fabrication, dans le cas présent la fabrication d’équipement automobile, est cruciale pour ce domaine, et de plusieurs façons. Dans cette étude, les attentes de Bosch ont souligné des besoins dans l’amélioration de leur OEE.

Une stratégie visant l’amélioration de l’OEE a conduit a une série de projets et a une étude détaillée des besoins de Bosch. Cette étude faite par ATS a été suivie d’une recommandation, laquelle a été adoptée a travers toute l’usine.

Solution:

Plus d’une solution a été essayée et testée, chaque étape menant vers une étude et une recommandation finale. L’approche prudente de Bosch a mené vers une stratégie long terme, laquelle génere déja un important retour sur investissement (ROI).

Au début de l’année 2001, Joshua Yong, responsable de projets chez Bosch, contacta ATS a la suite de séveres difficultés de production et problemes de qualité sur le processus de production des diodes. Le processus avait été élaboré par un fabricant anglais dont les activités ont été interrompues suite a une faillite, laissant Bosch sans aucun support technique.

Le processus était aléatoire et la qualité imprévisible ; de plus il n’était toujours pas clair pourquoi le comportement du proces-sus n’était pas cohérent. Apres avoir discuté de plusieurs options, ATS et Bosch s’accorderent pour installer des automates SLC-500 d’Allen-Bradley avec un logiciel SCADA RSView comme interface opérateur permettant la collecte de données sur les parametres des processus de production.

L’implémentation fut un succes, les problemes résolus et le rendement plus que doublé. Dans une nouvelle application, Bosch sollicita ATS quant a l’installation d’un systeme de Tracing (Traçabilité) et Tracking (Suivi de flux de production) de composants électroniques. Cette ligne utilisait la technique du montage en surface cela sur différentes stations tests. Bien que beaucoup de données soient disponibles, le Tracking et Tracing n’étaient pas inclus. Une nouvelle équipe fut constituée et c’est lors d’un brainstorming qu’une structure fut développée dans laquelle ATS mettrait en pratique un processus de collecte de données utilisant un serveur et une base de données SQL pour charger les données collectées.

Cette application, la collecte de données depuis les machines de contrôles et les systemes tests, serait mise en place en utilisant un logiciel ATS. Ce logiciel a été développé en C++ par ATS en Allemagne et utilise Visual Basic comme interface opérateur et de rapport. ATS Australie a complété le développement du logiciel et terminé avec succes le projet de Tracking et Tracing.

A ce moment la, il était évident pour les managers de Bosch qu’une approche glo-bale était nécessaire pour améliorer l’OEE. L’équipe de consultants d’ATS fut sollicitée afin de trouver une solution long terme aux questions techniques et de management.

Apres une premiere étude de marché, quatre solutions furent retenues:

• Bosch BDE – Solution Oracle (Bosch Allemagne)

• Un logiciel fait sur mesure

• Le logiciel Rockwell BizWare

• Le logiciel Activplant d’EMT

Cette étude désigna clairement l’adoption de Activplant. EMT (les créateurs de Activplant), tirant profit de la puissance des réseaux, a crée une application basée sur un navigateur Web et interfacée a une base de données SQL, permettant une collecte directe des informations provenant des systemes de contrôles et d’opérations sur la ligne de production. En choisissant un logiciel standard au lieu d’une solution sur mesure, Bosch réduit de façon importante le risque d’obsolescence du logiciel et d’un manque de support technique.

Activplant est maintenant mis en place a travers toute l’usine par ATS.

Le systeme de production interne Bosch mesure la performance de production via des KPI (Key Performance Indicators ou indicateurs de performances). Ces KPI représentent les directives les plus importantes quant aux mesures de niveaux de production ; de plus tout nouveau logiciel doit etre assez flexible pour adapter ces KPI sur Bosch.

Par ordre d’importance, voici ces KPI :

1. OEE (Overall Equipment Effectiveness). AP doit etre capable de savoir si un OEE est faible et pourquoi. Des exemples sont nécessaires pour répondre a ces dernieres questions et indiquer d’ou provient ce faible OEE, et des lors Bosch peut prendre des mesures précises et adéquates.

2. Productivité de la main d’ouvre. Le nombre d’heures prestées par un opérateur sur un lot spécifique nécessite d’etre comparé au nombre de composants produits afin de pouvoir mesurer la performance et la productivité par heure de travail. Cette donnée doit etre structurée, précise et a jour pour permettre une prise de décisions plus rapide.

3. Goulets d’étranglement. VP doit particulierement identifier et détecter les équipements responsables des goulets d’étranglement. En clair, VP doit etre capable de superviser la ligne de production dans son ensemble, la machine, identifier le probleme, désigner le poste ou le goulet apparaît et déterminer pourquoi ce probleme arrive.

Fournir des informations au client était un autre point crucial dans l’agenda de Bosch. Bosch peut offrir a ses clients, tels que Toyota et Holden, s’ils le désirent, un acces direct aux données via Internet. De plus en plus d’information est nécessaire concernant les quantités de production, les articles défectueux, en clair les chiffres clés de la production. Afin d’assurer leur position de leader, avoir ces informations a disposition est une nécessité.

Comptes-rendus, XML & XSLT

Bien que Activplant soit doté de plusieurs rapports standards, ces derniers ne répondent pas spécialement aux attentes du client. Il en était ainsi pour Robert Bosch, ou les comptes-rendus sont utilisés pour motiver les employés avec par exemple les résultats hebdo-madaires affichés sur les tableaux d’information.

Le mécanisme de rapports de Activplant est tres avancé en terme de fonctionnalité, mais aussi modifiable. Lorsqu’un utilisateur demande qu’un certain rapport soit compilé, il peut le faire en sélec-tionnant simplement la catégorie de rapport souhaitée dans VPWeb. En fonction du créneau horaire sélectionné sur VPWeb, la demande est envoyée a la base de données ou une procédure standard sera exécutée.

Chaque catégorie principale de rapports possede une procédure qui lui est associée ; celle-ci rassemble les données demandées et les envoie au demandeur en format XML.

XML (Extensible Markup Language) est une « nouvelle » façon de transmettre n’importe quel type de données (comme les ensembles d’articles d’une base de données) par n’importe quel moyen (comme Internet par exemple). XML contient des données brutes ; lorsque présenté sur l’écran, il possede toutes les informations nécessaires, mais pas sous un format facile de lecture. C’est alors que XSL Transformations est utiles. XSLT est le langage utilisé pour manipuler des données XML et les présenter sous toutes les formes souhaitées. C’est comme une grille de format pour document HTML. Cette technologie est utilisée par Activplant et avec de simples connais-sances en XSL, il devient simple de créer des rapports dans n’importe quel format souhaité. Lorsque cela s’avere néces-saire, des composants de troisieme catégorie comme Microsoft Web peuvent meme etre utilisés dans les rapports Activplant pour fournir un plus en terme de perspicacité.

Document source = XML (Les données)

Grille de format = XSL (Comment voir les données)

Document final = HTML (Le résultat final)

Bénéfice #1: Retour sur investissement

Un certain nombre d’études et de rapports indiquent que les projets Manufacturing Intelligence ont des retours sur investissement tres élevés. Ce projet a confirmé nos hypotheses avec une période d’amortissement de moins de 3 mois !

Bénéfice #2 : Visibilité de production

Un aperçu des processus de production, l’impact de leurs variables sur la productivité et la qualité sont des aspects cruciaux dans l’amélioration constante des processus. Les rapports fournis par Activplant sont créés rapidement et facilement par les utilisateurs qui peuvent alors analyser divers scénarios. Les corrélations des différents parametres des processus peuvent améliorer l’aperçu de ce dernier en temps (presque) réel, permettant une action corrective et une prise de décisions précises.

Bénéfice #3 : Extensibilité et implémentation

Les projets informatiques a grande échelle sont souvent difficiles a implémenter en raison de leur complexité et de leur interaction avec les systemes existants.

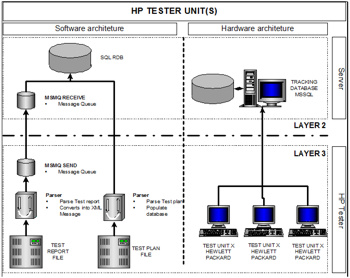

HP Tester Units for hard- and software architecture

Les licences accordées pour Activplant sont basées sur une structure dite «d’Assets ». En d’autres termes, Bosch paye un droit de licence par machines et/ou groupement de machines supervisées plutôt que par le nombre d’utilisateurs. Les projets peuvent etre de petite échelle, avec seulement une machine ou un « Asset » contrôlé, peuvent etre étendus sur toute une ligne de production, toute une partie de l’usine, toute l’usine et éventuellement sur toutes les usines de la société. Aucune licence d’utilisateur n’est requise, ce qui signifie que n’importe quel utilisateur, via Intranet et/ou Internet et a travers un acces sécurisé, peut consulter les rapports et les données a travers un navigateur Web.

Pour plusieurs années encore, Activplant peut etre implémenter dans le cadre de projets gérés par ATS, gardant les couts et le retour sur investissement clairs et chiffrables. Ceci est un détail tres important pour Bosch.