Robert Bosch Australië is een toonaangevende producent van auto componenten en een belangrijke dochtermaatschappij binnen de Duitse Bosch groep. Het bedrijf riep aanvankelijk de hulp in van ATS bij een productieproces van diodes. Het proces was grillig met onvoorspelbare resultaten in kwaliteit en productie. ATS loste dit probleem voor hen op, wat leidde tot een studie over “How to improve Bosch Australia’s Overall Equipment Effectiveness” (OEE).

De ondernomen stappen en het uiteindelijke advies zijn verrassend te noemen.Situatie:

Robert Bosch Australië is de tweede grootste producent van autocomponenten in de wereld. Bij Bosch Australië komt de verkoop boven de 840 miljoen dollars en zijn er bijna 2.000 mensen in dienst. Bosch voert een ‘not-for-profit’ business filosofie en door dit concept leveren zij een belangrijke bijdrage aan de plaatselijke gemeenschap.

De belangrijkste productiefaciliteiten van Bosch Australië bevinden zich in Clayton, Melbourne.

Voortdurende verbetering van de vele bedrijfsprocessen, in dit geval de produc-tie van autocomponenten, zijn in vele opzichten cruciaal voor het bedrijf. In deze casestudy kwam de behoefte van Bosch naar voren om hun OEE (Overall Equip-ment Efficiency) prestaties te verbeteren.

Een algehele strategie om de OEE te verbeteren leidde tot een serie projecten en een gedetailleerde studie door ATS van de behoeftes van Bosch. Het uiteindelijke advies werd doorgevoerd in de gehele fabriek.

Oplossing :

Er werden meerdere oplossingen geprobeerd en iedere stap leidde tot een aparte studie en uiteindelijk advies. De voorzichtige aanpak van Bosch resulteerde in een lange termijnstrategie, dat nu al een aanzienlijke besparing oplevert van return on investment.

In het begin van 2001 nam Joshua Yong, Projectleider bij Bosch, contact op met ATS over een ernstig probleem met de productiekwaliteit van diodes. Het proces was indertijd geleverd door een Engelse producent, die vervolgens failliet ging en Bosch zonder ondersteuning achterliet.

Het proces was grillig met onvoorspelbare resultaten in kwaliteit en productie, maar het was niet duidelijk waarom het procesverloop niet consistent was. Na het opperen van meerdere ideëen en het bespreken van verschillende opties besloten ATS en Bosch om Allen-Bradley SLC 500 PLC’s te implementeren met een RSView SCADA pakket als operator interface die de data van de proces-parameters moest verzamelen. De implementatie was een succes. Er werden meerdere problemen opgelost en de efficiëntie van het proces werd meer dan verdubbeld.

In een nieuwe applicatie vroeg Bosch ATS een tracking & tracing systeem te implementeren op een productielijn voor elektronische componenten. Die lijn gebruikte “surface mounting device” technologie met meerdere teststations. Alhoewel er veel data ter beschikking stond was tracking & tracing niet ingevoerd. Er werd een nieuw projectteam samengesteld en tijdens het brainstormen werd een structuur ontwikkeld, waarbij ATS een dataverzamelingsproces zou implementeren met een SQL Server en Database om de trackingsdata in te loggen. Deze applicatie, het verzamelen van data van de machinebesturing en testsystemen, zou worden geimplementeerd met ATS software.

Deze software was door ATS Duitsland ontwikkeld in C++ en gebruikte Visual Basic als operator interface en rapportering. ATS Australië ontwikkelde de software verder en rondde het tracking & tracing project met succes af.

Voor het management van Bosch was het onderhand duidelijk dat er een totale aanpak nodig was om hun OEE te verbeteren. ATS Consulting kreeg de opdracht om een oplossing op lange termijn te bedenken voor de betreffende technische- en managementproblemen.

Pas na een marktonderzoek werden een aantal oplossingen voorgesteld in de gedetailleerde analyse:

• Bosch BDE – Oracle Solution van

Bosch in Duitsland

• Voor de klant ontworpen software

• Rockwell Software BizWare

• Activplant van EMT

De studie resulteerde in het besluit om Activplant te adopteren. In dit document kan niet verder worden ingegaan op de details die voorafgingen aan dit besluit maar er kan wel gezegd worden dat EMT, de makers van Activplant, het potentieel van internet hebben onderkend met het creëren van een Web-browser Interface, in combinatie met een gestructureerde SQL Database. Deze haalt informatie direct uit de besturingssystemen op de werkvloer en van de operators. Door te kiezen voor standaard software, in plaats van op maat gemaakte oplossingen, vermindert Bosch het risico aanzienlijk van verouderende software en implementaties die niet ondersteund worden. Activplant wordt nu door ATS over de gehele fabriek geimplementeerd.

Het interne Bosch Productie Systeem meet het productievermogen met Key Performance Indicators (KPI’s). Deze KPI’s zijn de belangrijkste richtlijnen voor het afmeten van de productie en elk nieuw softwaresysteem moet in staat zijn om de KPI’s van Bosch in te passen. Hier volgen de KPI’s bij Bosch in orde van belangrijkheid.

1. OEE

Activplant moet in staat zijn om te achterhalen of en waarom er zich een slechte OEE functie voordoet. Voorbeelden moeten aantonen waarom en waar de slechte functie wordt veroorzaakt, zodat Bosch er actie op kan ondernemen.

2. Arbeidsproductiviteit.

De uren, die een operator gewerkt heeft aan een bepaalde batch, moeten worden gekoppeld aan het aantal geproduceerde onderdelen, om de prestatie en productiviteit te kunnen meten per arbeidsuur. Deze data moeten gestructureerd, accuraat en up-to-date zijn om besluitvorming te vereenvoudigen.

3. Knelpunten in de apparatuur

Apparatuur dat een knelpunt veroorzaakt moet door VP worden opgespoord, getraceerd en worden aangepakt. Activplant moet naar de hele lijn kunnen kijken, maar ook apart naar de machines. Activplant moet het probleem beoordelen, het probleemstation tonen en bovendien achterhalen waarom het probleem zich voordoet.

Het verschaffen van informatie aan klanten was nog een cruciaal punt op de agenda van Bosch. Indien gewenst kan Bosch klanten, als Holden en Toyota, direct toegang geven tot data over het internet. Er is steeds meer behoefte aan informatie over productiehoeveelheden, foutieve items, recept-gerelateerde hoeveelheden en resultaten, etc. Om hun leidende positie in de markt te kunnen handhaven is het absoluut noodzakelijk, dat deze informatie beschikbaar is, wanneer daar om gevraagd wordt.

Rapporteren, XML & XSLT

Alhoewel Activplant met veel standaard rapporten ‘uit de doos’ komt, voldoen de rapporten niet altijd aan de eisen van de klant. Dit was ook het geval met Robert Bosch, waar rapporten gebruikt werden om het personeel te motiveren.

De wekelijkse resultaten werden n.l. opgehangen op het prikbord.

Activplant’s rapporteringsmethode is zeer functioneel en kan bovendien heel makkelijk worden aangepast. Wanneer een gebruiker een bepaald rapport samen moet stellen dan selecteert hij gewoon een rapportcategorie in APWeb. Afhankelijk van het gekozen tijdsframe in APWeb, wordt het verzoek naar de Activplant database gestuurd, waar een opgeslagen procedure wordt uitgevoerd. Iedere rapport-hoofdcategorie heeft een bijbehorende procedure opgeslagen. De opgeslagen procedure verzamelt de data waar om gevraagd wordt en stuurt deze data in XML formaat naar de vrager.

XML (Extensible Markup Language) is de ‘nieuwe’ manier van verzenden van elk type data (zoals record-sets van een database) over elk type medium (zoals internet). XML is rauwe data dat, eenmaal op het scherm, alle benodigde informatie verschaft, alleen niet in een makkelijk leesbaar formaat. Op zo’n moment is er XSL Transformations nodig. XSLT is de taal die gebruikt wordt om XML data aan te passen en opnieuw te presenteren in iedere wenselijke vorm. Het lijkt op een Style Sheet Document. Deze technologie wordt gebruikt door Activplant en met enige kennis van XSL is het redelijk eenvoudig om rapporten op te stellen in ieder wenselijk formaat. Indien noodzakelijk kunnen zelfs 3rd parties componenten als Microsoft Web Components gebruikt worden in Visual Plant Reports om er net dat beetje extra flair aan te geven.

Source Document = XML (The Data)

Style Sheet Document = XSL (How to view the data)

Result Document = HTML (The final result)

Voordeel #1 – Return on investment

Een aantal witboeken en studies in de industrie geven aan dat Manufacturing Intelligence projecten een zeer hoog return on investment geven. Dit project bevestigt onze hypothese en betaalt zichzelf terug in minder dan 3 maanden.

Voordeel #2 – Zichtbaarheid van het productieproces

Inzicht in een productieproces en hoe procesvariabelen de productiviteit en kwaliteit kunnen beinvloeden is een cruciaal aspect in het voortdurend aanscherpen van een proces. Activplant rapporten worden snel en eenvoudig opgesteld door de gebruikers, die daarmee allerlei scenario’s kunnen analyseren. Correlaties van verschillende procesparameters kunnen, in (bijna) real-time, inzicht verschaffen in het proces. Dit leidt tot het doorvoeren van correcties en accurate besluitvorming.

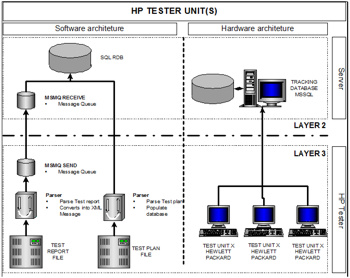

HP Tester Units voor hard- en software architectuur

Voordeel#3 – Schaalbaarheid & implementatie

Grootschalige IT projecten zijn vaak moeilijk te implementeren door hun complexiteit en interactie met bestaande systemen. Licenties voor Activplant zijn gebaseerd op het aantal machines, zodat er één licentie nodig is per gecontroleerde machine. Projecten kunnen kleinschalig zijn, met maar één machine of apparaat dat gecontroleerd wordt, maar kunnen worden uitgebreid met een productielijn, fabrieksdelen, een gehele fabriek en zonodig een totale onderneming. Er zijn geen gebruikerslicenties nodig en dat betekent dat iedere intranet/internet gebruiker (met beveiligd toegangsrecht) rapporten en data kan bekijken, via een web-browser. Dit was een belangrijke overweging voor Bosch, daar Activplant kan worden geimplementeerd in projecten die een aantal jaren door ATS geleid worden. Hierdoor bleven de kosten en return on investment overzichtelijk.