Airbags blazen veilig op met Activplant

Visteon Berlijn produceert instrumentpanelen voor de nieuwste auto’s van Ford. Deze panelen hebben een onzichtbaar luik waarin de airbag zich bevindt. Het luik moet naar behoren functioneren wanneer de airbag wordt geactiveerd. Voor dit project werd de beste software geimplementeerd om het productieproces te ‘tracken’, fouten op te sporen en er zeker van te zijn dat geen onveilige producten naar de klanten worden verstuurd. Visteon kan Ford op ieder gewenst moment van productie-gegevens voorzien, door alle cruciale productiestadia te loggen en de data op te slaan. De software die werd gebruikt is Activplant van EMT, ontwikkeld met .Net-technologie en lokaal geimplementeerd in Berlijn door ATS, de onafhankelijke Solution Provider.Situatie

Visteon is een fabrikant met een omzet van 18 miljard dollar en leverancier van componenten voor de auto-industrie met wereldwijd 98 fabrieken. Begonnen als een ‘spin-off’ van Ford, is de organisatie uitgegroeid tot een belangrijke, onafhankelijke speler door acquisitie en interne groei. Snelle bedrijfsontwikkeling resulteerde in een grote verscheidenheid aan IT legacy-systemen en het bedrijf begon aan een ambitieuze stabilisatie, standaardisatie en een roll-out plan.

IT Shop Floor Solutions kreeg de opdracht om bestaande oplossingen te onderzoeken, een nieuwe strategie aan te bevelen om daarna de strategie wereldwijd te implementeren. Het onderzoek ging gepaard met een enorme verandering in denkwijze onder de leveranciers van IT Shop Floor Solutions.

Nieuwe tools met relatief lage kosten, zoals SQL Server en .NET, overtuigden enkele pioniers onder de bedrijven ervan om standaard software te ontwikkelen voor wat bekend staat als Manufacturing Execution Systems (MES) of Manufacturing Intelligence (MI).

Visteon rondde gedetailleerde onderzoeken af van sommige van deze standaard software oplossingen en vergeleek ze met het alternatief: het ontwikkelen van op maat gemaakte software.

De druk van klanten om te zorgen voor een ontstaansgeschiedenisrapport nam toe, tot het punt waarop belangrijke orders verloren dreigden te gaan, wanneer geen oplossing gevonden zou worden. Een solide keuze moest gemaakt worden.

Oplossing

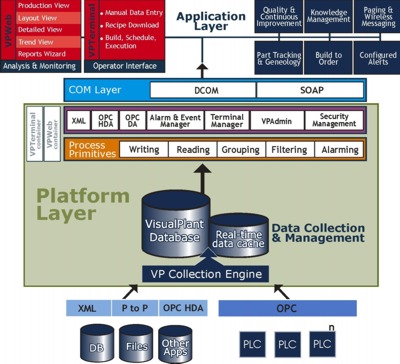

Visteon koos voor een nieuw productsoort van EMT, de makers van Activplant. EMT had ingespeeld op de kracht van het Web door een Web browser interface te creëren met een gestructureerde SQL Database die informatie direct vanaf de werkvloer verzamelt.

Visteon zag de kracht van dit product in en heeft wereldwijd gestandaardiseerd met Activplant. Door te kiezen voor een standaard oplossing in plaats van een op maat gemaakte, heeft Visteon het risico van verouderde software en niet ondersteunde implementaties sterk verminderd.

In een project van deze omvang is de IT infrastructuur relatief simpel; een IBM intel server werd toegevoegd aan Visteon’s Intranet, daarmee wereldwijd toegang verschaffend aan gebruikers. Het aantal aangesloten PC’s die de opgeslagen data kunnen oproepen is ongelimiteerd, aangezien Activplant een op goederen gebaseerde licentiestructuur biedt. Met andere woorden, Visteon betaalt licentiegelden voor het aantal goederen of machines die bekeken moeten worden in plaats voor het aantal gebruikers. Visteon kan klanten zoals Ford via het Internet kostenloos en direct toegang tot de data verschaffen wanneer dat gewenst is.

Om de Activplant SQL Database te verbinden met het productieproces is ingewikkelder. Apparatuur zoals PLC’s, die het productieproces besturen, “praten” vaak met andere apparatuur of PC’s met ’eigen’ protocollen. Om dit probleem op te lossen heeft Visteon de standaard industrie protocol interface OPC geadopteerd, oftewel OLE for Process Control.

Hierbij staat OLE voor Object Linking and Embedding.

Bijna alle industriële software producten bieden een OPC interface. Drivers met een OPC client worden ontwikkeld door bedrijven als ATS en aangeboden op de markt als standaard producten. Door eenvoudige adressering kunnen OPC servers data versturen en ontvangen om apparaten te besturen.

Tenslotte moeten we niet vergeten dat data rechtstreeks worden gelezen vanuit het productieproces, plastic-injectie gietmachines, schuimproductiemachines, moment-schroevendraaiers etc. Een product mag alleen dan van het ene station naar het andere passeren wanneer ’error proofing’ plaats heeft gevonden.

’Error proofing’ laat het product door gaan naar het volgende stadium en garandeert dat alleen perfecte producten, die voldoen aan alle kwaliteitseisen, uiteindelijk vrijgegeven worden voor verzending naar de klant.Operators kunnen data ingeven via terminals vlakbij het productieproces. Barcode printers, readers en scanners zijn allen verbonden met de data collector (een aparte server) via OPC servers.

Alle communicatie ondersteunt MSMQ. Dus wanneer de server down is, blijven de ingevoerde data in de communicatielink totdat de server weer live gaat.

Het productieproces doorgronden, in staat zijn de links met de besturingsapparatuur te implementeren en ’error proofing’ te initiëren, zijn vaardigheden die binnen het project worden gebracht door de implementatiepartner, in dit geval ATS.

Het karakter van deze projecten vraagt om een aanzienlijk aantal implementatie vaardigheden. Behalve kennis van SQL Server, Windows 2000 Server en SQL Database, moet de partner in staat zijn om besturingsapparatuur zoals PLC’s te programmeren en sub-programma’s te draaien voor ’error proofing’ in C#.

ATS heeft deze software gestandaardiseerd als een snap-in voor Activplant om een makkelijk te onderhouden systeem te creëren, wat aangepast kan worden wanneer het productieproces wijzigt.

Voordeel #1 geen papier!

Alle cruciale procesgegevens worden automatisch ingevoerd in de server.

Stelt u zich de kosten eens voor, de overhead en de kans op fouten, wanneer dit een handmatig systeem zou zijn.

Onvoorstelbaar maar waar: de meeste tracking & tracing systemen zijn nog steeds manueel. De grootste concurrent voor Activplant is nog steeds de Excel spreadsheet!

Voordeel #2 Universal Factory Data Model – gebruiksgemak

Alle data volgen het EMT’s Universal Factory Data Model. Er bestaan slechts 4 soorten data: aangevers, tellers, incidentengebeurtenissen en gebeurtenissen. Door ingevoerde data op deze eenvoudige manier te definiëren, hoeven de eindgebruiker en de implementatiepartner zich geen zorgen te maken over database- ontwerpconcepten en kunnen zij verder met de job. Informatie voor decision makers wordt aangeboden via meer dan 60 standaard, configurabele rapporten. Hiervoor wordt gebruik gemaakt van een Web browser en dit maakt Activplant zo gemakkelijk te gebruiken.

Voordeel #3 Het werkt – kant en klaar in minder dan 6 maanden

Nieuwe apparatuur, nieuwe besturingssystemen, nieuwe barcode printers, readers, scanners, nieuwe industriële netwerksystemen, elektrische installatie, apparatuur installatie en het testen van producten: dit alles kost meer tijd dan de implementatie van Activplant. Visteon Berlijn kan nu een ontstaansgeschiedenisrapport produceren voor ieder instrumentenbord. Met goede back-up procedures kunnen ze een gedetailleerd rapport produceren tot 15 jaar na de productie.

Datacollectie voor Visteon