Los operarios de línea se convierten en Jefes de línea con el software de “Inteligencia de Manufactura” y ATS.

Duracell produce sus mundialmente conocidas pilas en Aarschot, Bélgica, para todo el mercado Europeo. La competencia y los crecientes niveles de ventas estimulan a Duracell a aumentar constantemente la productividad. El Director de Planta, Eduardo Toseto acepta el reto y está dispuesto a cambiar las reglas para conseguir alcanzar sus metas.Esta historia de éxito comienza con una visión, una nueva filosofía relativa a la dirección de procesos de manufactura. Eduardo es un firme defensor de la idea de delegar poderes y responsabilidades. “Daré a mis operarios de línea la autoridad para tomar decisiones y veré así aumentada la productividad”.

“De a mis operarios de línea la información que necesitan para tomar buenas decisiones y yo los llamaré Jefes de Línea”.

Situación

Nos dirigimos a través de seguridad y recepción, hasta la sala de conferencias. Esta planta parece bien dirigida, con procedimientos de seguridad seguidos al pie de la letra. En la planta el equipamiento está bien distribuido, los operarios atentos a las líneas y sobre sus cabezas los tableros Kanban, que muestran las estadísticas de producción. Nos muestran el área verde donde los equipos de empleados se reúnen cada manana para discutir problemas y soluciones.

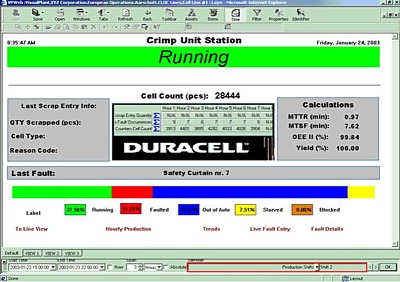

Eduardo quiere proporcionar a sus operarios, que pronto serán jefes, la información exacta del estado y efectividad de cada línea. Hace unos pocos anos se implementaron dos líneas con una aplicación de Visual Basic para Access conectada a los sistemas de control de la planta (GE-Fanuc PLCs) y terminales de PC localizadas a lo largo de la línea. Un fallo de máquina es inmediatamente mostrado al operario quien puede elegir entre un número de posibles fallos e introducir comentarios necesarios.

La información de tiempos de parada de las máquinas y los motivos de dicha parada son registrados en la base de datos, de donde el operario puede obtener informes periódicos para ayudarle en la toma de decisiones, por ejemplo, para acciones de mantenimiento.

La aplicación existente se llamó HMI (Interfaz Hombre Máquina), pero es en definitiva un sistema de recolección de datos y ejecución de análisis. Obtuvo éxito y eficiencia en las dos líneas y otras similares fueron rápidamente mejoradas ya que los defectos recurrentes y los problemas de mantenimiento fueron resueltos.

Debido al éxito de este proyecto Duracell decidió implementar sistemas similares en otras líneas de producción, pero antes optó por inspeccionar la tecnología disponible.

Solución:

El responsable de IT de la planta, Jos Michiels, pronto averiguó que nuevos paquetes de software estaban siendo lanzados al mercado y que para Duracell un paquete de software estándar, que podría ser fácilmente mantenido y desarrollado, sería la solución ideal. La búsqueda se efectuó a nivel tanto local como internacional.

Duracell es una de las cuatro divisiones dentro de Gillette, y Jos discutió con el equipo de IT de la Corporación las diversas opciones.

Tras evaluar muchos productos diferentes Duracell decidió pedir a dos companías que completaran una evaluación detallada. ATS, el proveedor independiente de soluciones, con oficinas en Europa, EE.UU. y Australia, trabajó junto con el equipo local para evaluar Activplant de EMT.

Activplant es un nuevo tipo de producto basado en tecnología .NET de Microsoft. Al mismo tiempo Rockwell Automation presentaba su solución particular llamada Bizware.

Activplant fue finalmente escogido como una opción de software superior ya que se le consideró un producto más avanzado y mejor integrado. ATS fue elegida como socio de implementación y EMT estuvo de acuerdo en anadir alguna nueva funcionalidad al producto para conseguir los requerimientos solicitados por la empresa Duracell. En aquellos entonces, la versión estándar de Activplant permitía al operador la entrada solamente desde una terminal web separada. Duracell quería que el sistema de información basado en la web informara del defecto al operador y permitiera al mismo introducir los detalles y comentarios del defecto desde un mismo terminal. EMT accedió a anadir la nueva funcionalidad por medio del llamado “Live Incident Viewer” (“Visualización de Incidencias a tiempo real”)

Activplant es un producto de Inteligencia de Manufactura verdadero, recogiendo datos de los sistemas de control a pie de planta y operadores. Estos datos son presentados a los usuarios a través de más de 60 informes estándar, los cuales pueden fácilmente ser configurados para satisfacer diferentes necesidades particulares. Por ejemplo, los que pronto se convertirían en Jefes de Línea necesitarían visualizar los datos de una forma totalmente distinta de cómo lo harían los Jefes de Calidad o Mantenimiento. Mientras que la información subyacente es exactamente la misma. El Modelo Universal de Datos de Manufactura Universal de Activplant se basa en el hecho de que la mayor parte de los datos pueden subdividirse en cuatro categorías (eventos, incidentes, identificadores, acumuladores). Los datos a tiempo real son registrados en un servidor SQL Server/Base de datos para la visualización con un navegador de Internet.

Otro aspecto importante de este proyecto fue la velocidad y secuencia en las cuales los mensajes eran recibidos. Cada línea está controlada por once GE-Fanuc 90/30 PLCs conectados vía Ethernet. Los mensajes de fallos de los PLCs deben ser registrados por Activplant en la secuencia correcta y con gran rapidez para que el operador pueda responder correctamente. ATS escribió un ‘Informe de Iniciación de Proyecto’ detallando la envergadura, enfoque, estructura del equipo, costes y riesgos implicados en el proyecto. El análisis de riesgos identificó los posibles fallos relacionados con la velocidad y secuencia, así como la necesidad de una visualización a tiempo real de los incidentes. Mediante la identificación de estos riesgos en un estado temprano ATS acordó con Duracell llevar a cabo una serie de pruebas a pie de planta antes de continuar con la implementación del proyecto. Estas pruebas condujeron a realizar cambios en los programas de los PLCs para que ofrecieran datos de forma rápida y en la secuencia correcta a Activplant.

La estructura de comunicación es la siguiente:

• PLC

• Ethernet

• Ethernet al Servidor OPC

• Servidor OPC al Colector de Datos Activplant

• El Colector de Datos Activplant a la Base de Datos Activplant

• Base de Datos de Activplant al Navegador de Internet para información y visualización a tiempo real de incidentes.

Beneficio #1 Motivación y Autorización para la toma de decisiones por parte de los operarios

Se consigue el objetivo de Eduardo de motivar y autorizar a los operadores de línea para convertirse en auténticos jefes de línea. A la implementación de Activplant le siguió un periodo de formación impartido por ATS:

• Formación del usuario para la lectura y elaboración de informes.

• Curso de formación de administradores para la gestión del sistema y hacer así posible que el propio equipo de IT de Duracell gestione el sistema Activplant.

• Formación de Informe Avanzada para conexión de datos a otras fuentes de datos usando XML para la elaboración de informes avanzados.

Beneficio #2 Efectividad Global de los Equipos (OEE) y el retorno de la inversión ROI

Activplant ofrece a los recientemente nombrados Jefes de Línea una visión tan clara de la actividad en tiempo real como histórica, que inmediatamente han procedido al uso de sus nuevas facultades para efectuar la toma de decisiones a pie de línea. El mencionado proceso de la motivación y autorización para la toma de decisiones ha hecho crecer ya aumentar la productividad en un 11%. La inversión fue amortizada en sólo 3 meses. El retorno de la inversión ROI (Return of Investment) está siendo todavía calculado y !sigue mejorando a medida que pasa el tiempo!

Beneficio #3 !Use el Hyperlink y más!

Con los sistemas de control de la planta enlazados a un servidor SQL/Base de Datos y al Intranet de Duracell, Frank Snijkers, responsable de Ingeniería de Planta, pronto reconoció los manuales de mantenimiento podrían ser conectados mediante un hyperlink al navegador web de cada una de las estaciones. Actualmente un ingeniero de mantenimiento puede acceder a los datos desde su terminal en cada estación para así consultar la información relativa al mantenimiento de una maquina en concreto.

Cada día que pasa Duracell se está haciendo más y más consciente de la funcionalidad que le puede ofrecer Activplant, !parece que este proceso sólo finalizará cuando las personas implicadas dejen de concebir por si mismo más usos!