汽车OEM通过质量流程数字化转换减少了保修赔付。

目的

这家位于美国的OEM客户需要减少他们收到的保修索赔的数量,同时也是对整个供应链大规模定制的日益增长的挑战。

为了实现这一目标,他们希望使用一种解决方案对其 质量 流程完成数字化转换,以便他们执行以下操作:

- 消除纸质检验表格。

- 反馈质量问题到原始点。

- 提高质量可追溯性。

- 采用动态更新清单。

- 根据从视觉系统收集到的数据自动地创建缺陷。

- 与现有MES交换数据。

他们选择实施ATS Inspect 为他们提供了这些所有以及更多服务。

解决方法

阶段性控制点的实施

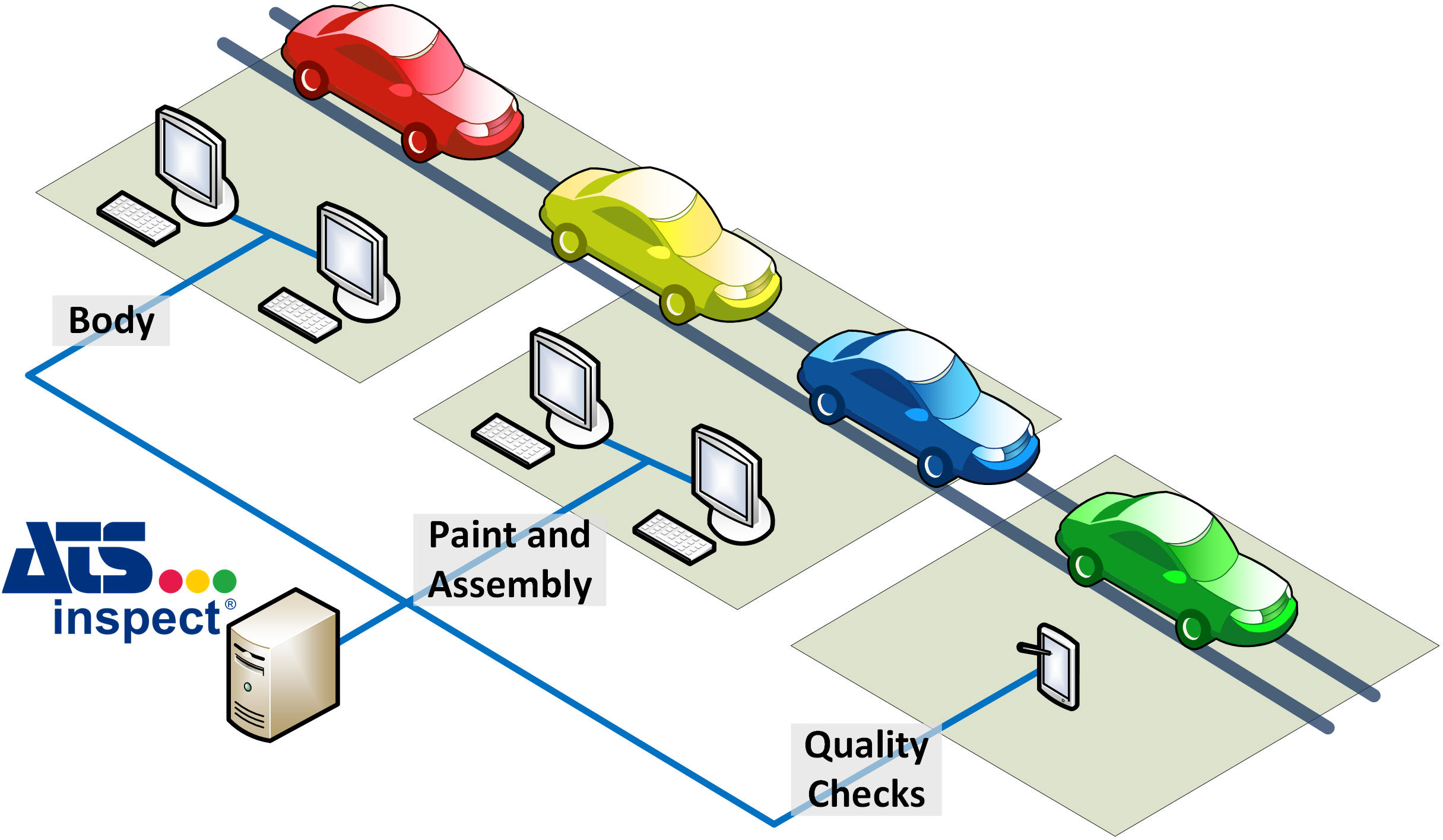

ATS Inspect被部署以保持车身质量,油漆和装配(装饰和底盘),自动测试和质量区域检测。 它被超过230个站使用(PC和平板电脑的混合物)进行视觉检测,维修和选项检测。

检查所有属性

ATS Inspect以多种方式记录属性数据,让它允许对车辆进行全面检查。

视觉缺陷在车辆图像上直接突出显示,从而可以快速准确地记录,同时在检查过程的每个步骤中询问问题清单。 这可确保每个检查员确认所有正确的组件都已组装好并且正常工作。

针对生产线上的每辆车动态地调整问题列表和可能的答案,以便所有建立的选项都被考虑在内。 建立的选项直接从 制造执行系统 (MES) 发送。

如果检测到错误或不正确的选项,则标记该部件进行维修,可以向生产主管发送警报,并且将消息显示在创建缺陷的生产区域中的Andon板上。

最终质量确认所有不符合项已得到解决,所有强制检查均已圆满地完成,所有自动化测试均在将车辆发行到装运场之前通过。

质量可追溯性

ATS Inspect还自动从大量测试设备接收变量值。 这包括门闭合能力,CO2排放,电池电压和车轮定位等数值。 将记录每辆车通过/未通过结果以及测试的具体数值。

此外,还记录安全气囊,发动机,变速箱和其他部件的序列号,以便追溯。 这些历史信息可用于在发生问题时最大限度地减少召回部件的数量。

自动缺陷创建

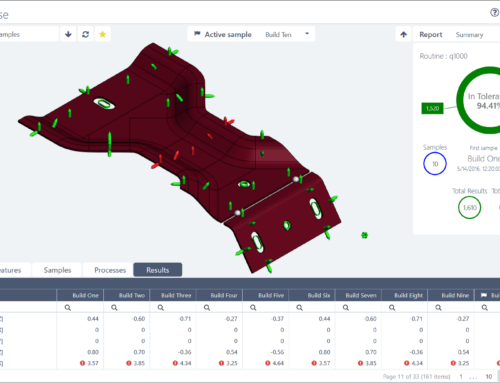

ATS Inspect能够根据直接从生产线测试设备接收的信息和X / Y坐标自动调配缺陷。

例如,当检查漏水时,他们使用Quadrascan®系统,该系统使用扬声器在车内发出声音。 机器人手臂上的几个麦克风然后遵循车辆的接缝可以通过接收声音的方式检测汽车中的潜在泄漏。

当发现潜在的泄漏时,精确的X / Y坐标会被发送到ATS Inspect,然后ATS Inspect将缺陷记录在部件的图像上,Quadrascan指出正是在这个位置上。 这种精确性使修复过程更加有效,并提供图形报告,使工程团队能够更快地找到问题的根源。

反馈到原点

关于质量问题信息更快被转发回负责它们的元件或范围,可以采取更快的措施来解决问题。 解决问题的速度越快;节省的时间和金钱越多。

ATS Inspect通过生成报告给工厂车间的Andon板提供帮助。 循环一组自定义报告,为每个元件或范围量身定制。

在某些元件中,显示了当前正在审查的车辆的概述,为操作员提供了所有信息,他们需要一目了然地轻松决定是否应将该部件送到维修台或组装的下一步。

与本地系统集成

ATS Inspect直接与生产计划系统相链接。 它接收VIN编号并从MES建立数据。 该数据不仅告诉ATS Inspect每个终端当前正在检查哪个部件,而且还指定它具有哪些构建选项。 这意味着它可以调整每辆车的清单问题。 作为回报,ATS Inspect告诉MES每个单位是否可以发货。

移动清单

近年来,该制造商已开始在国外生产更多车辆。 这个受欢迎的新市场被证明是有问题的,因为他们需要更多的车辆选择。

每辆车之间变量的数量增加意味着犯错的可能性更大。 由于需要在其后发送正确的部件,因此运往国外的车辆中有问题就要付出更多的费用。 保修成本迅速攀升,必须立即采取行动。

为了在工厂内控制错误的选项,客户现在可以在每辆车发货之前走动,并使用显示ATS Inspect清单问题的手持设备进行最终检查。

报告和分析

ATS Inspect提供的报告为公司提供了一套强大的工具,可用于查看和分析质量数据。

在许多情况下,有些人希望以不同的方式查看同一报告。 ATS Inspect允许人们存储根据其生产区域和任务要求量身定制的报告。

他们还可以自动生成报告。 例如,可以生成过去24小时内特定车型上发现的所有缺陷的简述,并在每天开始时通过电子邮件发送给在线经理。

结果

客户实施ATS Inspect获得了许多效益,以下是关键内容:

- 在几个月内,运往新市场的单位的保修赔付降至零。

- 防止涉及太多汽车被召回。

- 更快的质量数据分析。